¿Necesitas ayuda?

Ponte en contacto con nosotros

¿Necesitas ayuda?

Ponte en contacto con nosotros

Gracias por contactar

Tu formulario se ha enviado correctamente. Nuestro equipo se pondrá de nuevo en contacto contigo con la mayor brevedad posible.

¡¡ Upppss... !! ha ocurrido un error

Intente el envío más tarde o escriba un correo electrónico directamente a areaempresas@ua.es

TECNOLOGÍA PATENTADA

TECNOLOGÍA PATENTADA

FICHA

COMPLETA

DESCARGAR

RESUMEN

EJECUTIVO

DATOS DE CONTACTO:

Relaciones con la Empresa

Oficina de Transferencia de Resultados de la Investigación-OTRI

Universidad de Alicante

Tel.: +34 96 590 99 59

Email: areaempresas@ua.es

http://innoua.ua.es

Un grupo de investigación de la Universidad de Alicante ha desarrollado un nuevo catalizador no basado en metales nobles para la reducción de emisiones de hidrocarburos (fundamentalmente durante el arranque en frío) de motores de combustión interna.

El grupo de investigación pone a disposición de las empresas interesadas tanto el know-how necesario para el desarrollo de este elemento como la posibilidad de licenciar esta tecnología, que se encuentra protegida bajo patente.

El tratamiento de los gases de salida de motores de combustión interna para convertir compuestos tóxicos tales como hidrocarburos (HC), monóxido de carbono (CO), óxidos de nitrogeno (NOx) e incluso partículas (por ejemplo hollín en el caso de motores diesel) en compuestos inocuos tales como agua, CO2 y nitrógeno es una tecnología bien establecida. Este proceso se lleva a cabo poniendo en contacto la corriente de salida de gases con un dispositivo o sistema de control de dichos contaminantes denominado en el campo como convertidor catalítico, y que suele comprender en el actual estado del arte un catalizador de tres vías en motores de gasolina o uno de dos vías en el caso de motores diesel. Sin embargo, tanto en motores diesel y gasolina los catalizadores no están activos durante todo el ciclo de conducción, sino que, lamentablemente, no comienzan a operar hasta que el catalizador alcanza temperaturas del orden de los 200ºC. Así, las emisiones de hidrocarburos de motores de combustión interna se producen principalmente durante el arranque en frío de sus motores de combustión.

El desarrollo de esta tecnología consiste en una trampa catalítica basada en un material adsorbente para reducir las emisiones de hidrocarburos (HC) en los gases de salida de un motor de combustión interna y, en particular, para minimizar las emisiones de estos compuestos durante la operación de arranque en frío de un motor. Dicha trampa catalítica se caracteriza en su forma más esencial por que está libre de metales nobles y comprende una o varias capas de un tamiz molecular que contiene uno o varios metales de transición (Cu, Fe, Zn, Co, Ni).

A diferencia de las trampas catalíticas hasta ahora conocidas en el campo, este material adsorbente puede capturar los hidrocarburos durante el arranque en frío del motor y oxidar los gases durante el funcionamiento del mismo en caliente prescindiendo de metales nobles, que se utilizan como catalizadores de oxidación.

Las ventajas son tanto estructurales (simplificación de los sistemas de control y reducción de contaminantes en motores de combustión interna) como económicas (el precio de los metales nobles comúnmente utilizados puede ser de hasta 100 veces mayor que otros metales no nobles).

Básicamente, el lecho de la trampa catalítica libre de metales nobles está compuesto por una zeolita con una relación Si/Al comprendida entre 10 y 20, dicha zeolita estando intercambiada parcialmente con cationes de uno o varios metales no nobles, dando lugar a un material denominado ZeoUAC. Para un comportamiento óptimo de la trampa catalítica, el o los metales deben estar intercambiados en el interior de la estructura de la zeolita y nunca sobre la superficie externa de la misma.

Este material es capaz de reducir las emisiones de hidrocarburos tanto en motores de combustión interna trabajando con mezclas casi estequiométricas como con mezclas pobres en combustible.

De esta forma, el flujo de salida de los gases de escape se pasa por un lecho de la trampa catalítica desarrollada para adsorber los HC a bajas temperaturas, como las que predominan durante el arranque del motor de combustión.

Adicionalmente, presenta la ventaja de que a altas temperaturas es capaz de llevar a cabo tanto la oxidación total de los HC retenidos por la trampa catalítica como la de aquellos presentes en la corriente de gases de escape, dando lugar a una corriente de salida de gases inocua en HC y que puede ser liberada a la atmósfera.

La principal diferencia entre esta invención y otros materiales existentes se basa en que este material es una trampa catalítica que permite prescindir de cualquier elemento o capa adicional constituida por un catalizador de oxidación basado en uno o varios metales nobles, de forma que en un solo lecho y sin la necesidad de incorporar materiales de alto coste se pueden eliminar totalmente las emisiones de HC sin requerir un tratamiento posterior de la corriente.

Esto permite que la trampa catalítica pueda ser colocada en cualquier posición con respecto a los distintos sistemas de control para la reducción de emisiones de otros contaminantes presentes en la corriente de gases, dado que la eliminación total de HC se produce sobre la trampa catalítica.

De este modo se ha obtenido un sólido en el que coexisten el metal o metales y protones en una relación óptima en el interior de los canales, lo que da lugar a una trampa catalítica donde se combina el papel de trampa de HC y de catalizador de oxidación en un solo lecho durante todo el ciclo de arranque en frío.

Otra ventaja de la presente trampa catalítica es que puede realizar la reducción efectiva de las emisiones de hidrocarburos durante el arranque en frío de vehículos con motores de combustión interna.

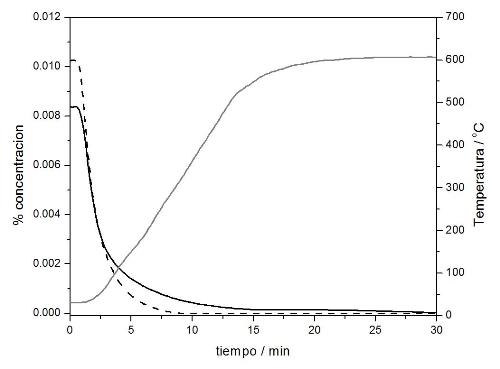

A continuación se puede ver el comportamiento de una de estas trampas catalíticas durante un arranque en frío simulado de un motor de combustión interna (corriente de gases: 100 ppmv propeno, 87 ppmv tolueno, 1.0%O2, 10% H2O y balance Ar). La línea continua muestra la evolución de la concentración de tolueno y la línea discontinua la evolución de la concentración de propeno con el tiempo. La rampa de temperatura se muestra en color gris:

A diferencia de las trampas catalíticas hasta ahora conocidas en el campo, este material adsorbente puede capturar los hidrocarburos durante el arranque en frío del motor y oxidar los gases durante el funcionamiento del mismo en caliente prescindiendo de metales nobles, que se utilizan como catalizadores de oxidación.

• Se combina el papel de trampa de HC y de catalizador de oxidación en un solo lecho durante todo el ciclo de arranque en frío.

• No se usan metales nobles.

• Ventajas estructurales (simplificación de los sistemas de control y reducción de contaminantes en motores de combustión interna).

• Ventajas económicas (el precio de los metales nobles es unas 100 veces más caro que los que se usan en este material).

• La trampa catalítica puede ser colocada en cualquier posición con respecto a los distintos sistemas de control.

• Este material, a altas temperaturas, es capaz de llevar a cabo tanto la oxidación total de los HC retenidos por la trampa catalítica como la de aquellos presentes en la corriente de gases de escape, dando lugar a una corriente de salida de gases inocua en HC y que puede ser liberada a la atmósfera.

El material se ha desarrollado a nivel de laboratorio y se han realizado pruebas con simulaciones de corrientes de motores de combustión interna (arranques en frío) para distintas composiciones de este material.

Otros sectores de aplicación son:

El Grupo de Materiales Carbonosos y Medio Ambiente inicia en el año 1990 su actividad investigadora en el Departamento de Química Inorgánica de la Universidad de Alicante y forma parte del Instituto Universitario de Materiales de Alicante (IUMA). Actualmente, con un equipo humano alrededor de 27 personas y con 109 proyectos de investigación realizados o en desarrollo, posee una amplia experiencia en las áreas de materiales porosos y catálisis heterogénea con especial dedicación al área de medio ambiente. Su página web es http://web.ua.es/mcma/

Ingeniería, Robótica y Automática

Tecnología Química

Transporte y Automoción

Carretera San Vicente del Raspeig s/n - 03690 San Vicente del Raspeig - Alicante

Tfno: 965 90 9959