¿Necesitas ayuda?

Ponte en contacto con nosotros

¿Necesitas ayuda?

Ponte en contacto con nosotros

Gracias por contactar

Tu formulario se ha enviado correctamente. Nuestro equipo se pondrá de nuevo en contacto contigo con la mayor brevedad posible.

¡¡ Upppss... !! ha ocurrido un error

Intente el envío más tarde o escriba un correo electrónico directamente a areaempresas@ua.es

FICHA

COMPLETA

DESCARGAR

RESUMEN

EJECUTIVO

DATOS DE CONTACTO:

Relaciones con la Empresa

Oficina de Transferencia de Resultados de la Investigación-OTRI

Universidad de Alicante

Tel.: +34 96 590 99 59

Email: areaempresas@ua.es

http://innoua.ua.es

El Laboratorio de Nanotecnología Molecular de la Universidad de Alicante, junto con la Universidad Federal de Río de Janeiro, ha desarrollado una nueva clase de catalizadores híbridos que combinan una fase catalítica (zeolitas) con una fase de calentamiento (nanopartículas de carburo de silicio) incrustada en su interior. Esta integración única permite una transferencia de calor mucho más eficiente durante las reacciones químicas, acelerándolas significativamente y reduciendo el consumo de energía hasta un 60%. El calentamiento más rápido y uniforme se traduce en una mayor tasa de conversión de los reactivos, y la combinación de estructuras micro y mesoporosas favorece la formación de productos específicos, mejorando la selectividad de la reacción.

Esta tecnología puede aplicarse en una gran variedad de procesos industriales, como la química (craqueo catalítico, etc.), farmacéutica y energético (procesamiento de biomasa y conversión de CO2).

Se buscan empresas interesadas en adquirir esta tecnología para su explotación comercial a través de acuerdos de licencia de patente.

Muchos materiales sólidos catalíticos como las zeolitas, se utilizan ampliamente en diferentes procesos industriales. En el contexto de las reacciones químicas industriales catalizadas, el calentamiento por microondas y/o por inducción se usa comúnmente para acelerar dichas reacciones. Sin embargo, estos sólidos catalíticos suelen tener una baja capacidad de absorción de microondas y de inducción.

Por este motivo, con los catalizadores sólidos se mezclan aditivos con alto poder de absorción de microondas y de inducción como el carburo de silicio (SiC). Se requiere un contacto íntimo entre las dos fases, ya que este contacto determina en gran medida la eficacia del aditivo para calentar la fase catalítica.

Hasta la fecha, se conocen varias soluciones diferentes en las que simplemente se mezcla el material calefactor y el material catalítico. No obstante, todavía existe la necesidad de proporcionar materiales catalíticos híbridos alternativos en los que el catalizador pueda mejorarse mediante la adición de aditivos adsorbentes de microondas, de modo que se consiga transferir calor más eficazmente en el contexto de las reacciones químicas industriales catalizadas.

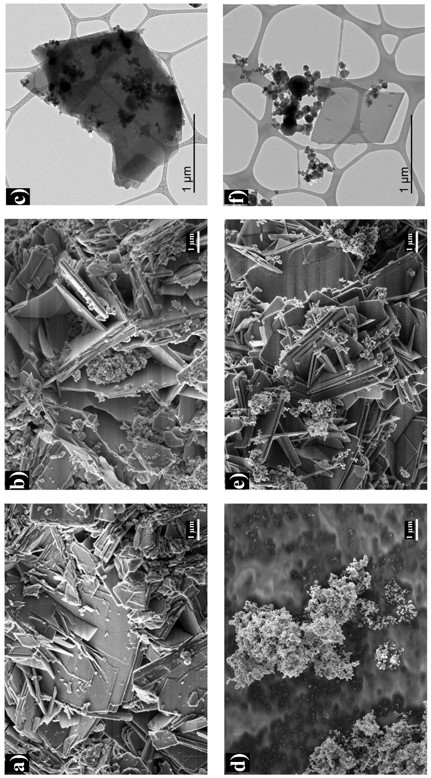

Con el objetivo de resolver la necesidad anterior, la presente invención describe la integración de una fase de calentamiento incorporada dentro de una fase catalítica, de manera que la fase de calentamiento está completamente contenida dentro de la fase catalítica. Un ejemplo de este material híbrido se obtiene sintetizando la zeolita en presencia de nanopartículas de SiC, lo que da como resultado un material compuesto formado por cristales de zeolita que atrapan nanopartículas de SiC (véase Figura 1).

Figura 1: Imágenes SEM de a) FER, b) FER@SiC, c) SiC, d) FER/SiC; e imágenes TEM de e) FER@SiC y f) FER/SiC.

La presente invención se refiere a una composición que comprende una fase catalítica y una fase de calentamiento, en la que la fase de calentamiento está incrustada dentro de la fase catalítica.

La fase catalítica es un material que se selecciona entre una zeolita (las zeolitas son materiales cristalinos microporosos de aluminosilicato) o un material con estructura y función similar a las zeolitas (se puede utilizar la sustitución isomorfa de zeolitas, aluminofosfatos y silicoaluminofosfatos), un óxido metálico (binario, ternario o mixto) o una estructura organometálica (polímeros porosos que consisten en grupos metálicos coordinados con ligandos orgánicos para formar uno, dos o estructuras tridimensionales).

El material catalítico se modifica con, al menos, un grupo funcional que se puede seleccionar entre los siguientes: cadenas amina, fosfina, carbonilo, carboxílico, aromático, alcohol, alifático y combinaciones de los mismos, polímeros catiónicos, aniónicos y/o neutros, grupos metálicos, complejos metálicos y enzimas.

La fase de calentamiento se selecciona entre: un material semiconductor, un sólido o aleación magnética, un compuesto ferromagnético, un material dieléctrico, un polímero conductor intrínseco o un compuesto derivado de biomasa.

La fase de calentamiento está constituida por nanopartículas o nanocables comprendidos en un rango de tamaño entre 1-100 nanómetros.

La fase de calentamiento puede ser un material amorfo (sólido con una estructura tridimensional no ordenada, por ejemplo: vidrio, vidrio metálico y ciertos plásticos o polímeros) o un material cristalino (sólido cuyos átomos, moléculas o iones están dispuestos en una estructura tridimensional ordenada formando una red cristalina).

La fase de calentamiento es un material que presenta una alta capacidad de absorción de microondas y/o de inducción, y es capaz de disipar la energía electromagnética absorbida en forma de calor, siendo el valor de la tangente del ángulo de pérdida δ > 0,5.

La fase de calentamiento tiene una mayor capacidad de absorción por microondas y/o por inducción que la fase catalítica.

La presente invención se refiere a un método para preparar una composición catalítica en la que la fase catalítica se sintetiza en presencia de la fase de calentamiento, de manera que la fase de calentamiento queda incluida completamente dentro de la fase catalítica. Para ello, la fase de calentamiento se añade a la mezcla de síntesis, y luego se sintetiza la fase catalítica. Tras la preparación de la fase catalítica, la fase de calentamiento queda integrada dentro de la fase catalítica.

La preparación de la fase catalítica se puede llevar a cabo mediante cualquier método conocido en el estado del arte, entre ellos: método hidrotermal, de fusión alcalina, hidrotermal alcalino, de lixiviación alcalina, sol-gel, síntesis de microondas, síntesis ionotérmica, solvotérmico, de energía ultrasónica, etc.

La fase catalítica y/o la fase de calentamiento se recubren, funcionalizan o modifican con un polímero, grupo funcional químico o biomolécula antes de que se sintetice la fase catalítica.

VENTAJAS DE LA TECNOLOGÍA

Estos nuevos catalizadores presentan las siguientes ventajas:

1) Tienen un calentamiento más eficiente.

2) Poseen una actividad catalítica superior a los actuales catalizadores, con una tasa de conversión 2,5 veces superior.

3) Las principales propiedades de la zeolita (características ácidas, texturales, estructurales y morfológicas) no se ven afectadas por la presencia de nanopartículas de carburo de silicio.

4) No se producen bloqueos significativos de los poros debido a la presencia de nanopartículas.

5) Mejor selectividad debido a la combinación de estructuras micro y mesoporosas.

6) Mejora significativa en el rendimiento como consecuencia de la eficiente transferencia de calor de las nanopartículas a los reactivos.

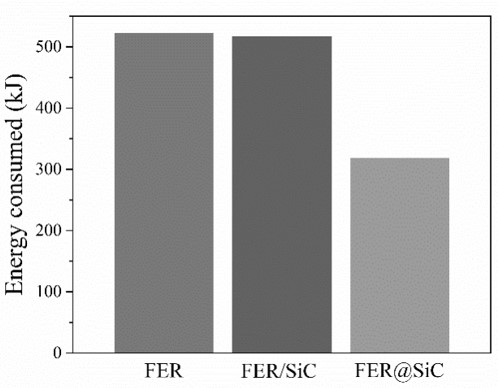

7) NOTABLE REDUCCIÓN EN EL CONSUMO DE ENERGÍA (SUPERIOR AL 60%) al comparar las zeolitas convencionales respecto a los materiales objeto de la presente invención (véase Figura 2).

Figura 2: Energía consumida por cada catalizador en la isoconversión de alcohol bencílico al 15% en el reactor de microondas.

ASPECTOS INNOVADORES DE LA TECNOLOGÍA

Los resultados obtenidos muestran que mezclar materiales con alta capacidad de absorción de microondas y/o inducción con materiales catalíticos no es una estrategia efectiva para acelerar el calentamiento del material catalítico debido al mal contacto entre ellos. Por lo tanto, es esencial asegurar un contacto estrecho entre la fase de calentamiento y la fase catalítica para lograr una catálisis asistida por microondas eficiente. Este objetivo se alcanza con el procedimiento descrito en la presente invención.

La tecnología se encuentra en un estado de madurez correspondiente a TRL = 4 (Technology Readiness Level).

Los nuevos materiales catalíticos híbridos se han sintetizado a escala de laboratorio y han sido validados con éxito en la reacción química de alquilación de Friedel-Crafts de mesitileno con alcohol bencílico.

Se han sintetizado cristales de zeolita de ferrita (FER) en presencia de nanopartículas de carburo de silicio (SiC), dando como resultado un material compuesto formado por cristales de FER con nanopartículas de SiC embebidas en su interior (FER@SiC). El material compuesto se ha preparado en las mismas condiciones que la muestra de FER pura, pero en presencia de nanopartículas de SiC.

A continuación, se muestran algunas conclusiones obtenidas en los diferentes ensayos realizados:

• Las principales propiedades de la zeolita (ácidas, texturales, estructurales y morfológicas) no se ven afectadas por la presencia de nanopartículas de carburo de silicio.

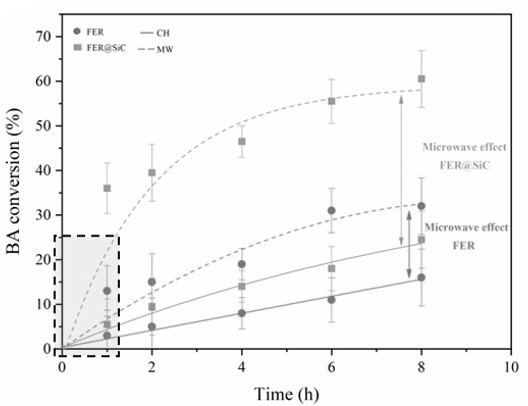

• Se observa una sorprendente diferencia en la actividad catalítica, con un rendimiento catalítico cercano a 2,5 veces superior respecto a la mezcla física (véase Figura 3). Este resultado, demuestra claramente la importancia del contacto íntimo entre las fases de calentamiento y catalizador, y muestra el potencial de la técnica aquí descrita.

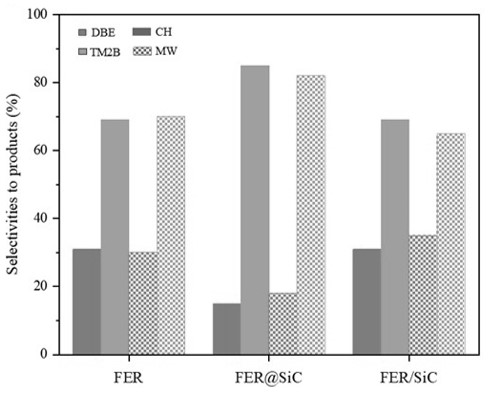

Figura 3: Cantidad de ácido bencílico convertido en tiempos cortos para los tres materiales, y selectividades hacia el éter dibencílico (DBE) y hacia el 1,3,5-trimetil-2-bencilbenceno (TM2B), tanto en calentamiento convencional (sólido) como en microondas (líneas) para FER, FER@SiC y FER/SiC, con una isoconversión del 15% en la alquilación de Friedel-Crafts, respectivamente.

• Mejor selectividad debido a la combinación de estructuras micro y mesoporosas.

• Sólo requiere alrededor del 60% del aporte de energía necesario respecto a los catalizadores convencionales.

Estos resultados abren nuevas oportunidades para el diseño racional de catalizadores más eficientes basados en zeolitas, haciendo avanzar así el campo de la química de microondas hacia un mayor atractivo y practicidad.

La presente invención pertenece al campo técnico de las reacciones químicas catalizadas asistidas por microondas o por calentamiento por inducción.

Concretamente, se refiere a catalizadores que incorporan aditivos con alta capacidad de absorción de microondas y/o inducción.

Esta novedosa composición catalítica puede usarse eficazmente como:

• Adsorbente en procesos de secado, purificación o separación.

• Intercambiador de iones.

• Catalizador de reacciones químicas, entre ellas:

o Craqueo catalítico.

o Alquilación.

o Acilación.

o Isomerización.

o Oligomerización.

o Hidrocraqueo.

o Hidrotratamiento.

o Transformación de biomasa.

o Reacción de desplazamiento del gas de agua (WGS).

o Reacción inversa de desplazamiento del gas de agua (RWGS).

o Reacción de metanol a hidrocarburos (MTH).

o Reacción de valorización del CO2.

o Reacción de condensación.

Estos nuevos catalizadores permiten utilizar energía eléctrica para reemplazar el calentamiento tradicional en la industria química, que actualmente se realiza quemando combustibles fósiles (carbón, gas y petróleo), por un sistema eléctrico más sostenible, limpio y eficiente.

Se buscan empresas interesadas en adquirir esta tecnología para su explotación comercial mediante acuerdos de licencia de la patente.

Perfil de empresa buscado:

• Industria química.

• Industria farmacéutica.

• Empresas de catálisis.

• Empresas energéticas.

La presente invención se encuentra protegida mediante solicitud de patente:

• Título de la patente: “Hybrid composition comprising a catalytic phase and an embedded heating phase”.

• Número de solicitud: EP24382634.4.

• Fecha de solicitud: 12 de junio de 2024.

Materiales y Nanotecnología

Tecnología Química

Carretera San Vicente del Raspeig s/n - 03690 San Vicente del Raspeig - Alicante

Tfno: 965 90 9959