¿Necesitas ayuda?

Ponte en contacto con nosotros

¿Necesitas ayuda?

Ponte en contacto con nosotros

Gracias por contactar

Tu formulario se ha enviado correctamente. Nuestro equipo se pondrá de nuevo en contacto contigo con la mayor brevedad posible.

¡¡ Upppss... !! ha ocurrido un error

Intente el envío más tarde o escriba un correo electrónico directamente a areaempresas@ua.es

TECNOLOGÍA PATENTADA

TECNOLOGÍA PATENTADA

FICHA

COMPLETA

DESCARGAR

RESUMEN

EJECUTIVO

DATOS DE CONTACTO:

Relaciones con la Empresa

Oficina de Transferencia de Resultados de la Investigación-OTRI

Universidad de Alicante

Tel.: +34 96 590 99 59

Email: areaempresas@ua.es

http://innoua.ua.es

El grupo de investigación de Materiales carbonosos y medio ambiente de la Universidad de Alicante ha desarrollado un nuevo método para obtener materiales carbonosos con excelentes propiedades como electrocatalizadores en pilas de combustible o baterías metal-aire. El proceso se basa en el tratamiento térmico de polianilina (o derivados de ésta) a alta temperatura, y permite obtener materiales carbonosos exentos de metal con un alto rendimiento, de una forma muy sencilla, rápida y en una única etapa. Estos novedosos materiales se caracterizan porque tienen una excelente actividad catalítica y selectividad en la reacción de reducción de oxígeno en medio alcalino, son muy estables y resistentes al envenenamiento por metanol y monóxido de carbono y, sobre todo, destacan por su bajo coste de fabricación, lo que los convierte en candidatos muy prometedores para reemplazar a los actuales catalizadores comerciales de platino. Se buscan empresas interesadas en adquirir esta tecnología para su explotación comercial.

Para generar la energía necesaria con la que satisfacer la demanda energética mundial, se utilizan habitualmente los combustibles fósiles. No obstante, su excesivo consumo tiene dos importantes consecuencias: primero, que no son recursos ilimitados, por lo que se agotarán a medio plazo; y segundo, que causan graves daños en la salud humana y en el medio ambiente (calentamiento global, lluvia ácida, smog fotoquímico, etc.).

Resulta imprescindible encontrar nuevas formas de generación de energía que disminuyan los efectos dañinos de los combustibles fósiles y que aumenten la eficiencia energética de los dispositivos empleados.

En este sentido, los sistemas de energía basados en hidrógeno son los grandes candidatos para solventar estos problemas. De hecho, las pilas de combustible se han posicionado como el principal sistema de futuro para la industria automovilística, y para el almacenamiento y uso de energías renovables.

En este sistema, la reacción global es consecuencia de las reacciones individuales que ocurren en los electrodos: en el ánodo se produce la oxidación del combustible (hidrógeno, metanol, etanol, etc.), y en el cátodo la reducción del comburente (oxígeno o aire). Los electrodos están separadas por una membrana intercambiadora selectiva a iones.

En las pilas de combustible, a diferencia de las baterías, el combustible es alimentado continuamente por una fuente externa en el ánodo, donde se generan protones (que migran a través de la membrana hacia el cátodo para recombinarse con las especies reducidas de oxígeno y obtener agua, que se expulsa de la pila) y electrones (que migran a través de colectores hasta el cátodo realizando un trabajo útil que da lugar a una corriente eléctrica).

Actualmente, el rendimiento y la eficiencia de las pilas de combustible no está optimizado. El principal factor limitante reside en el uso de platino como catalizador para acelerar las reacciones de los electrodos. El platino es un metal escaso (no existe suficiente platino para satisfacer la demanda de toda la flota mundial de vehículos), tiene un alto coste económico, las nanopartículas de platino se aglomeran durante su uso (lo que provoca una importante reducción en su actividad catalítica), y la presencia de pequeñas trazas de monóxido de carbono o de metanol puede envenenar completamente el catalizador, inutilizándolo.

La reacción de reducción de oxígeno en el cátodo es muy lenta y requiere que más del 90% del platino contenido en la pila de combustible se encuentre aquí, siendo, por tanto, éste, el principal factor limitante de las pilas de combustible.

Se está realizando un importante esfuerzo investigador para obtener nuevos materiales que sean capaces de sustituir o eliminar el platino del cátodo. Para ello, se están utilizando:

1) Otros metales alternativos de mayor abundancia y menor coste: oro, plata, paladio, cobalto, níquel, hierro, magnesio, cromo y vanadio, aunque el catalizador resultante sigue teniendo un alto coste, y las nanopartículas de los metales se aglomeran, dando lugar a una pérdida de actividad catalítica, y, por tanto, baja durabilidad.

2) Catalizadores exentos de metal: esta innovadora clase de catalizadores sin metal reduce radicalmente el coste del electrodo, e incluso puede aumentar la eficiencia de las pilas de combustible. Desafortunadamente, este tipo de catalizadores no cumplen, a día de hoy, el objetivo de reducción de coste porque utilizan precursores muy caros (por ejemplo: grafeno), y porque el procedimiento de síntesis involucra muchas etapas largas y costosas, por lo que el precio del electrocatalizador resultante se eleva hasta valores cercanos a los comerciales basados en platino.

Dentro del grupo de los catalizadores libres de metal, destacan los materiales carbonosos cuya química superficial puede ser modificada para introducir heteroátomos, por ejemplo: nitrógeno, obteniendo así nuevos materiales cuyo comportamiento es muy interesante en la reacción de reducción de oxígeno.

Aunque hay diversos métodos para sintetizar estos materiales, la carbonización de un material rico en nitrógeno (por ejemplo: polímeros que contienen nitrógeno en su cadena polimérica), tiene la ventaja de que el compuesto de partida (precursor), tiene una estructura química definida y se puede sintetizar mediante diferentes procesos químicos.

Existen unos polímeros conductores con alto contenido en nitrógeno (polianilina y polipirrol), que son unos precursores muy interesantes, ya que su carbonización da lugar a materiales carbonosos con un alto contenido en nitrógeno y, por tanto, con sitios más activos para llevar a cabo la reacción de reducción de oxígeno.

A día de hoy, los materiales carbonosos procedentes de polianilina obtenidos a través de distintos métodos, proporcionan una actividad catalítica y un número de electrones demasiado bajo (generan peróxido de hidrógeno, que es perjudicial para el funcionamiento óptimo de la pila), lo que no los convierte en métodos adecuados para obtener catalizadores para pilas de combustible con bajos costes de producción.

Con la finalidad de resolver los problemas técnicos descritos anteriormente, se ha desarrollado un nuevo método de síntesis de materiales carbonosos de bajo coste y en una única etapa para su aplicación como electrocatalizadores de la reacción de reducción de oxígeno en medio alcalino en pilas de combustible, o en baterías metal-aire.

Se trata de un método de síntesis que permite obtener catalizadores libres de metal a partir de un polímero rico en nitrógeno (por ejemplo: polianilina o copolímeros que contienen anilina en sus unidades monoméricas), sin necesidad de emplear soportes (materiales de plantilla o de sacrificio), u otros materiales que aumentan el coste del producto.

El procedimiento de síntesis se basa en un tratamiento previo (purga) para evitar cualquier contaminación de la atmósfera, seguido de un tratamiento térmico en atmósfera inerte a temperaturas superiores a 1100ºC.

Concretamente, los pasos de este novedoso procedimiento son los siguientes:

1. Introducir y distribuir homogéneamente el precursor en polvo (copolímero rico en nitrógeno en el que la unidad monomérica es anilina) en un contenedor apropiado;

2. Introducir el contenedor en un horno cerrado herméticamente;

3. Purgar el horno con un gas inerte;

4. Calentar el horno de forma gradual en atmósfera inerte controlada a un determinado flujo (desde temperatura ambiente hasta una temperatura superior a 1100ºC). La temperatura en el horno se controla mediante un termopar introducido en un punto cercano al centro del contenedor;

5. Mantener la temperatura máxima constante durante un determinado periodo de tiempo (inferior a una hora) en atmósfera inerte controlada;

6. Enfriar gradualmente el horno hasta temperatura ambiente en atmósfera inerte controlada;

7. Retirar del contenedor el material carbonoso sintetizado en polvo. Este material se caracteriza porque su composición en porcentaje atómico comprende: al menos un 90% en carbono; entre 1 y 3% en nitrógeno; inferior a un 2% en hidrógeno; y entre un 4 y 6% en oxígeno.

Es importante destacar que los dos factores clave a tener en cuenta para obtener materiales carbonosos que puedan actuar como electrocatalizadores en la reacción de reducción de oxígeno con alto rendimiento, son:

a) La temperatura de tratamiento: el aumento de la temperatura genera cambios importantes en la actividad catalítica, alcanzando valores tan altos en las muestras obtenidas utilizando el presente método como los obtenidos por los catalizadores comerciales basados en nanopartículas de platino.

b) El precursor utilizado: aunque la actividad catalítica mejora al aumentar la temperatura, sólo la polianilina y los derivados de ésta producen una actividad catalítica con valores similares a los catalizadores de platino comerciales.

Controlando estos dos factores, se consigue sintetizar electrocatalizadores exentos de metal para la reacción de reducción de oxígeno en una única etapa y de un modo muy sencillo (simplemente tomando como precursor la polianilina), que se caracterizan por tener una excelente actividad hacia la formación de agua (sin producción de peróxido de hidrógeno), a un coste radicalmente inferior al del catalizador comercial basado en platino.

Los materiales carbonosos resultantes de la carbonización de polianilina según este método, tienen una alta capacidad de dispersión en medio acuoso, lo que facilita la formación de suspensiones para preparar posteriormente los catalizadores. Estas suspensiones se mantienen estables durante un largo periodo de tiempo.

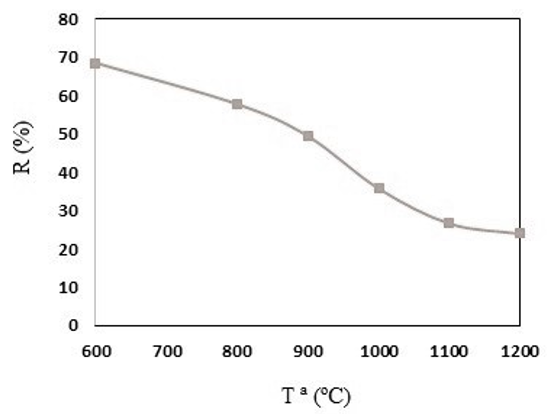

El rendimiento de la pirolisis es un parámetro importante desde un punto de vista económico-industrial. En este caso, se observa que el rendimiento decrece conforme aumenta la temperatura del tratamiento térmico hasta alcanzar un valor estable en torno a 1100ºC. En este momento, el rendimiento de la pirolisis de polianilina alcanza un 28% (se puede considerar alto al compararlo con la pirolisis de otros precursores, cuyos valores son inferiores al 10%). Por consiguiente, la síntesis de estos materiales utilizando este nuevo método es altamente eficiente (véase Figura 1).

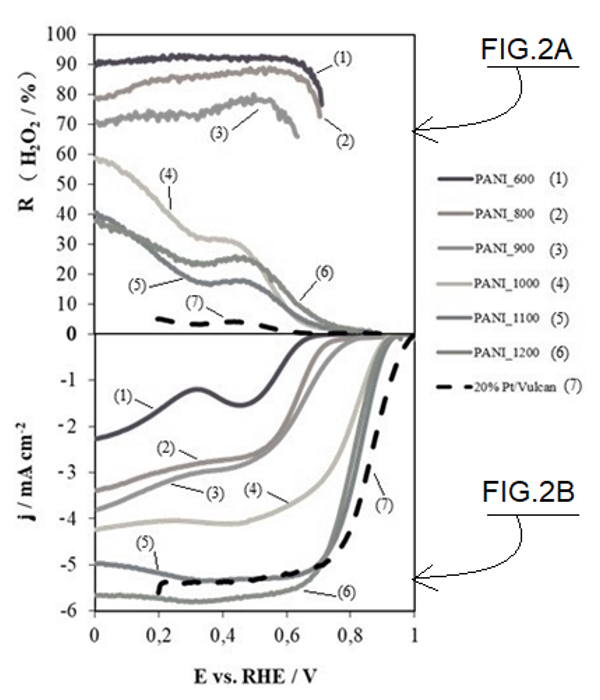

Cuando se emplea una temperatura superior a 1000ºC, ocurre un cambio significativo en los materiales carbonosos finales. En concreto, a 1100ºC estos materiales adquieren una actividad catalítica casi idéntica a la del catalizador comercial de platino (véase Figura 2b), tanto en el potencial de inicio de la reacción, como en la densidad de corriente límite, lo que los convierte en unos claros candidatos a sustituir el platino en las pilas de combustible. No obstante, un aumento de la temperatura de tratamiento térmico superior a 1100ºC, no genera una mejora en la actividad catalítica del material sintetizado.

Respecto al número de electrones transferidos, factor relacionado con el rendimiento en peróxido de hidrógeno (véase Figura 2a), se han medido valores de peróxido de hidrógeno inferiores al 5% en el intervalo útil de trabajo de las pilas de combustible (es decir, entre 0.6 y 1.0 vs RHE), lo que indica que previene la formación de subproductos perjudiciales para la vida útil de las pilas de combustible.

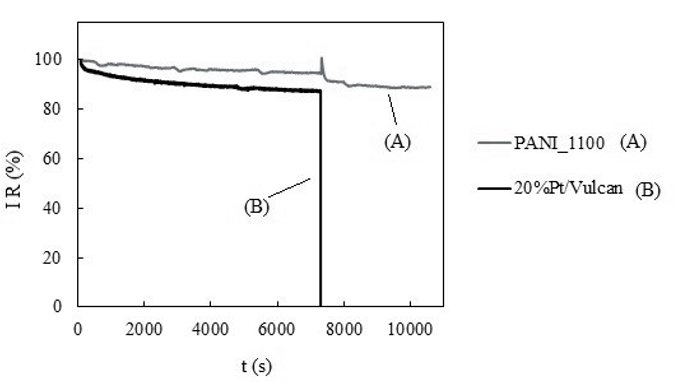

Se ha estudiado la estabilidad, y se ha observado una clara mejora de la estabilidad del material sintetizado (95%) respecto a un catalizador comercial de platino (87%). También se ha estudiado su resistencia al envenenamiento con metanol, y se ha podido concluir que, tras añadir metanol hasta una concentración 1 M, el catalizador sintetizado continuaba trabajando sin perder actividad catalítica, mientras que el catalizador comercial de platino se envenenaba rápidamente y perdía toda su actividad catalítica en presencia de metanol (véase Figura 3).

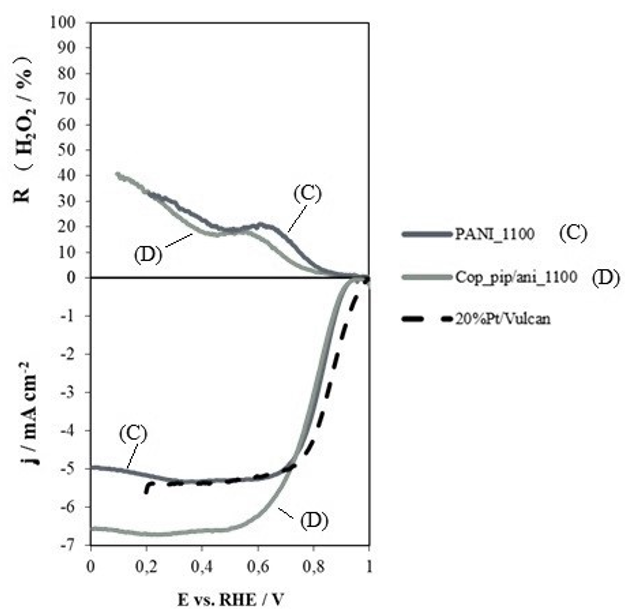

En lugar de polianilina, se pueden utilizar como precursores otros copolímeros que contienen anilina (siendo la anilina un monómero determinante para obtener una excelente actividad catalítica) (véase Figura 4). Sin embargo, con estos copolímeros se obtienen rendimientos de pirólisis inferiores al obtenido para la polianilina, lo que convierte a ésta en el precursor más viable y eficaz respecto al uso de otros monómeros.

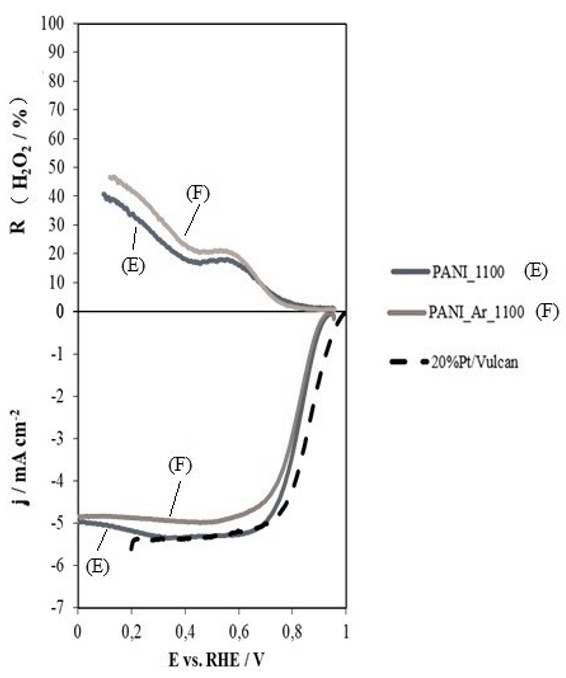

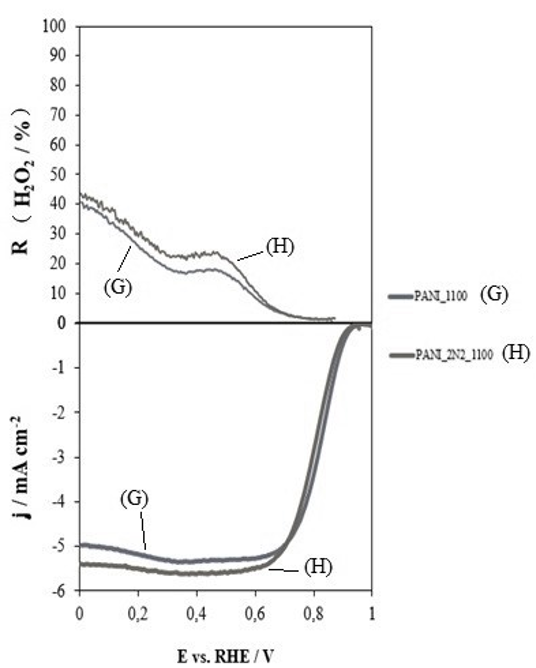

Respecto al uso de diferentes atmósferas inertes (argón, nitrógeno, etc.) durante el procedimiento de síntesis, se puede concluir que la excelente actividad catalítica de los materiales carbonosos obtenidos mediante este método es independiente de la atmósfera utilizada (véase Figura 5).

Figura 5:(a) rendimiento en peróxido de hidrógeno; (b) curvas de voltametría de barrido lineal para la polianilina tratada térmicamente a 1100ºC en nitrógeno (E) y la polianilina tratada a 1100ºC en atmósfera de argón (F), en disolución de hidróxido potásico 0.1 M saturada en oxígeno a 5 mV•s-1 y 1600 rpm

Figura 5:(a) rendimiento en peróxido de hidrógeno; (b) curvas de voltametría de barrido lineal para la polianilina tratada térmicamente a 1100ºC en nitrógeno (E) y la polianilina tratada a 1100ºC en atmósfera de argón (F), en disolución de hidróxido potásico 0.1 M saturada en oxígeno a 5 mV•s-1 y 1600 rpmFinalmente indicar, que la relación masa/caudal no modifica el rendimiento final de pirolisis, y tampoco afecta a la actividad catalítica final de los materiales sintetizados por este método (véase Figura 6).

A continuación, se enumeran las principales ventajas de este novedoso método:

1) Utiliza precursores muy económicos.

2) No requiere equipamiento especial.

3) Se sintetizan de forma muy sencilla y en una única etapa, sin necesidad de utilizar materiales tipo plantilla o de sacrificio.

4) El método de síntesis tiene un alto rendimiento.

5) Bajo coste del método de síntesis: el coste de manufactura para obtener este tipo de materiales es radicalmente inferior a los catalizadores comerciales actuales.

6) Los materiales carbonosos sintetizados son de fácil manejo: se dispersan fácilmente en medio acuoso a temperatura ambiente.

7) Poseen una excelente actividad electrocatalítica para la reacción de reducción de oxígeno en medio alcalino.

8) Tienen una gran estabilidad, lo que les aporta un tiempo de trabajo útil (durabilidad) mayor que los actuales electrodos de las pilas de combustible o de las baterías metal-aire.

9) Son resistentes al envenenamiento por metanol o monóxido de carbono.

10) La reacción de reducción de oxígeno tiene una gran selectividad, ya que se realiza a través de un mecanismo de cuatro electrones cuyo producto de reacción es agua (con una mínima producción de intermediarios de reacción, inferior al 5%, que podrían dañar la pila de combustible).

11) Son materiales respetuosos con el medioambiente, ya que se trata de catalizadores exentos de metales.

12) Tienen aplicación como electrodos en pilas de combustible y en baterías metal-aire.

13) Permite reducir el coste total de la pila de combustible.

14) Se trata de grandes candidatos para reemplazar a los actuales catalizadores comerciales de platino en medio alcalino.

Aunque el tratamiento térmico de polímeros que contienen anilina en sus unidades monoméricas es conocido dentro del estado de la técnica, el presente método se diferencia de los otros procedimientos en los siguientes aspectos:

1) La temperatura de tratamiento térmico es superior a los 1100ºC (a diferencia de los otros tratamientos, cuyas temperaturas de trabajo son inferiores a 800ºC, y, por tanto, insuficientes para lograr una actividad catalítica cercana a la obtenida por los catalizadores basados en platino). Con esta elevada temperatura de pirolisis, se obtienen materiales carbonosos con un orden estructural, una conductividad eléctrica y una actividad catalítica similar a los catalizadores comerciales de platino, siendo, por tanto, unos excelentes sustitutos de éstos, ya que el coste de producción es radicalmente inferior.

2) No se emplean estructuras de sacrificio (que incrementan el número de etapas de síntesis y el coste de fabricación del catalizador).

3) El método descrito en la presente invención es muy sencillo y se realiza en una única etapa.

4) Selección adecuada de los precursores, siendo la polianilina y los derivados de ésta los más apropiados para obtener materiales carbonosos con una excelente actividad catalítica en medio alcalino (similar a los catalizadores comerciales basados en platino).

Estos novedosos electrocatalizadores se han sintetizado con éxito a nivel laboratorio utilizando el método aquí descrito.

A continuación, se enumeran los parámetros cinéticos obtenidos para estos nuevos electrocatalizadores, cuyos valores son similares a los obtenidos por catalizadores de platino comerciales:

• Potencial de inicio de la reacción = 0.94 V.

• Potencial a mitad de onda = 0.85 V.

• Densidad de corriente límite = 5.8 mA•cm-2.

• Número de electrones transferidos = 3.9 (determinados mediante RRDE)

La presente invención se enmarca en el sector energético, concretamente en el área relacionada con las transformaciones químicas derivadas de la transferencia de electrones que se producen en los electrocatalizadores.

Esta tecnología permite obtener materiales carbonosos exentos de metales para su aplicación como excelentes electrocatalizadores (cátodo) en la reacción de reducción de oxígeno en condiciones alcalinas en las pilas de combustible de baja temperatura de hidrógeno o de metanol, o en las baterías metal-aire.

Por tanto, esta tecnología encuentra su aplicación en los siguientes sectores industriales:

• Pilas de combustible.

• Baterías metal-aire.

• Automovilístico.

• Producción y almacenamiento de energía.

Se buscan empresas interesadas en adquirir esta tecnología para su explotación comercial mediante:

• Acuerdos de licencia de la patente.

• Desarrollo de nuevas aplicaciones.

• Acuerdos en materia de transferencia de tecnología y de conocimiento.

Perfil de empresa buscado:

1) Fabricantes de catalizadores y electrocatalizadores para pilas de combustible.

2) Fabricantes de catalizadores y electrocatalizadores para baterías metal-aire.

La presente invención se encuentra protegida mediante solicitud de patente:

• Título de la patente: “Procedimiento de síntesis de materiales carbonosos para su aplicación como electrocatalizadores y material obtenido por medio de dicho procedimiento”.

• Número de solicitud: P201830278.

• Fecha de solicitud: 21 de marzo de 2018.

Materiales y Nanotecnología

Tecnología Química

Transporte y Automoción

Carretera San Vicente del Raspeig s/n - 03690 San Vicente del Raspeig - Alicante

Tfno: 965 90 9959