Necessites ajuda?

Posa't en contacte amb nosaltres

Necessites ajuda?

Posa't en contacte amb nosaltres

Gràcies per contactar

El teu formulari s'ha enviat correctament. El nostre equip es posarà de nou en contacte amb tu com més prompte millor.

Upppss...!! Ha ocorregut un error.

Intente l'enviament més tard o escriga un correu electrònic directament a areaempresas@ua.es

TECNOLOGIA PATENTADA

TECNOLOGIA PATENTADA

LA FITXA

COMPLETA

BAIXA

RESUM

EXECUTIU

DADES DE CONTACTE:

Relaciones con la Empresa

Oficina de Transferencia de Resultados de la Investigación-OTRI

Universidad de Alicante

Tel.: +34 96 590 99 59

Email: areaempresas@ua.es

http://innoua.ua.es

El grupo ha desarrollado un proceso innovador para fabricar, dosificar y empaquetar 'Turrón de Jijona' de modo continuo y automático. El modelo pre-industrial desarrollado puede producir aproximadamente 200 kg/h, y consiste en una extrusora de doble husillo que produce la mezcla de materias primas necesaria para la producción del turrón, aumentando considerablemente la producción (el proceso dura varios minutos y al ser automático no se requiere mano de obra), mejorando la calidad higiénica del producto y confiriéndole mayor uniformidad al turrón obtenido.

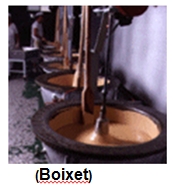

El Turrón de Jijona es un turrón español tradicional que se obtiene tras cocinar una masa hecha con varios ingredientes: almendras tostadas, caramelo, diferentes tipos de azúcar y miel. El proceso tradicional implica la elaboración de una masa que es similar a otro tipo de turrón muy popular, conocido como Turrón de Alicante. Esta elaboración comprende los procesos de molienda y refinado y, posteriormente, la masa se incorpora a un recipiente individual (llamado Boixet) donde es calentada con vapor y batida con una maza que se mueve lentamente arriba y abajo.

El proceso de elaboración tradicional se lleva a cabo mediante un método discontinuo y clásico, que requiere una considerable manipulación humana del producto. Esto tiene dos efectos negativos sobre el producto final: su coste y las condiciones higiénicas.

Por tanto, es recomendable que desaparezca esta manipulación humana y se sustituya por un nuevo proceso continuo y automático.

Después de haber desarrollado algunos proyectos de investigación, el Departamento de Ingeniería Química de la Universidad de Alicante ha adquirido unos conocimientos considerables sobre este proceso. Como resultado, se ha diseñado un prototipo que permite la fabricación continua de turrón. Dependiendo de la composición de la materia prima, el prototipo puede producir aproximadamente 30 kg/h de turrón. También se ha diseñado un prototipo semi-industrial con una capacidad de 200 kg/h. Además, gracias a algunas investigaciones hechas sobre la variación de viscosidad y la textura final del producto, es sistema se puede usar para mejorar el control de calidad del producto final.

El modelo industrial desarrollado puede producir aproximadamente 200 kg/h, y consiste en una extrusora de doble husillo. Esta extrusora contiene un motor que suministra la energía mecánica que es necesaria para hacer girar ambos husillos en la misma dirección. El sistema también incluye un motor y un reductor.

Además, el sistema incorpora diferentes módulos con varias resistencias eléctricas alrededor de la extrusora. Estos módulos suministrarán la energía calorífica que requiera el sistema. Para controlar el calor, las resistencias se han agrupado en seis áreas controladas por un termopar, que suministra toda la información a un controlador energético.

El sistema también incluye una tolva de alimentación adecuadamente protegida por una cubierta que se puede desplazar para el pre-calentamiento de las materias primas.

Finalmente, todo el sistema está ubicado sobre un banco de trabajo que ha sido especialmente diseñado para soportar todo el peso desde diferentes lugares. Su diseño tiene en cuenta tanto limitaciones espaciales como simples recomendaciones para una adecuada distribución en las plantas de fabricación agroalimentarias.

EXTRUSORA:

DIN 34 Cr Al Ni 7: el acero se ha preparado, estabilizado y endurecido mediante nitración. Gracias a este tratamiento, la resistencia resultante garantiza una larga duración de sus componentes.

Se ha modificado el diseño convencional de las extrusoras que se aplican a otros ámbitos. A parte de las características ya mencionadas, se ha incorporado en la boquilla un sistema de apertura rápida. Esto facilita el acceso al barril de la extrusora y a los husillos, dando como resultado un proceso más higiénico.

SISTEMA DE CALEFACCIÓN:

En este nuevo proceso es preferible un sistema de calefacción eléctrico, debido a su gran densidad energética. La energía instalada es de 30 kW.

Esta energía proviene de diez resistencias eléctricas de cinco metros de cable. Cada una de ellas tiene una energía de 3000 W, y consta de un cuerpo central hecho de mica cubierto de acero.

La energía se controla mediante varias resistencias distribuidas a lo largo de seis módulos de calefacción. Cada módulo se monitoriza a través de controladores PID de estado sólido que transmiten la información recibida a través de una sonda de temperatura (termopar tipo J).

MOTOR:

El motor usado en el sistema tiene una potencia de 25 CV, con una velocidad inicial de 1500 rpm y un voltaje de trabajo de 380 V.

Se usan varios soportes para fijar el motor al banco de trabajo de modo seguro, quedando enfrente del eje reductor. Para este objetivo, se necesita un módulo que una el motor y el reductor.

El resto del sistema incluye una unidad de reducción y una caja axial usada para unir el reductor y la extrusora.

REDUCTOR Y CAJA AXIAL:

La unidad de reducción es un modelo T2-140/72.5. Para una velocidad de entrada de 1500 rpm, suministra 75 rpm en la salida, con lo que resulta una relación de 1:20. El reductor consiste en una caja de acero soldada que contiene el montaje del engranaje del cilindro helicoidal. La unidad de reducción necesita ser lubricada mediante burbujeo antes de su puesta en marcha.

La caja axial, hecha de hierro moldeado, consiste en varios cojinetes axiales que permite que el reductor y la extrusora se unan adecuadamente

BANCO DE TRABAJO:

Se ha diseñado un banco de trabajo para que pueda soportar todo el equipo al completo. Se ha probado la capacidad de carga de este banco y ha resultado ser lo suficientemente grande como para poder incorporar futuros elementos adicionales sin problemas (tolvas agitadoras, material electrónico, etc.).

TOLVA DE ALIMENTACIÓN DE MATERIAS PRIMAS:

Para un correcto funcionamiento del sistema, la extrusora necesita estar constantemente alimentada con suficiente material.

Además, la tolva puede mejorar algunos aspectos energéticos del sistema. Como se ha indicado antes, este proceso requiere una especial demanda energética. Por esta razón, la tolva incluye una cubierta que permite circular agua caliente para precalentar el material. También se ha incorporado un agitador para distribuir homogéneamente la temperatura.

· Proceso automático. Como se ha indicado antes, la viscosidad del producto varía enormemente durante el proceso y este hecho se puede usar para mejorar el control y la automatización, pues se obtienen varios beneficios tales como:

- Se requiere menor cantidad de personal, aumentando la productividad de la instalación.

- Mayor uniformidad en el producto final gracias al mayor control y al proceso continuo.

- Automatización del dosificado, reduciendo su manipulación y el exceso de material requerido para obtener un peso fijo.

· Mejora en la calidad higiénica del producto. Con el método actual, hay una constante manipulación humana del producto. Esto se reduciría con el nuevo método de extrusión, que también puede servir para la automatización total de la planta entera. Por tanto, se recomienda en la industria agroalimentaria, ya que el producto estaría en contacto con el equipo aislado (generalmente hecho de teflón o de acero inoxidable de gran calidad) el tiempo justo. De este modo, las condiciones higiénicas se mejorarán considerablemente.

El actual método es casi completamente tradicional, usando equipos viejos e inapropiados. Por esta razón, el producto elaborado requiere manipulación humana de las materias primas. Algunas compañías han incorporado tecnología moderna, pero la necesidad de un proceso de cocinado continuo todavía no se ha solucionado. Por tanto, la empresas que adquieran esta nueva tecnología o el know-how, estarán en una situación privilegiada respecto a los competidores del sector.

El equipo requerido se puede usar libremente. El know-how adquirido es la parte esencial de cualquiera de los diferentes procesos (incluido el cocinado del Turrón de Jijona), que se conocen perfectamente. Se pueden aplicar a cualquier tipo de mezcladora, tanto de modo continuo como discontinuo.

Actualmente la tecnología está protegida bajo patente:

· Improvements to processes for manufacturing turron (nougat)

[ES2020821] / Mejoras en los procedimientos de fabricación de turrón

[ES19890004024]

El grupo de investigación responsable de esta nueva tecnología (Procesado y pirólisis de polímeros) ha participado en multitud de proyectos financiados y con empresas. Se han publicado artículos en revistas de reconocido prestigio y se han realizado comunicaciones a importantes congresos. El grupo mantiene convenios con diferentes institutos y centros de investigación, tanto nacionales como internacionales. Por otra parte, el grupo dispone de equipos de análisis y procesado de polímeros, así como de dos programas de simulación, el MOLDFLOW para inyección, y el ROTOSIM para moldeo rotacional.

Los primeros proyectos realizados fueron enfocados hacia la optimización de la producción (formulaciones, ciclos y propiedades del producto transformado) de piezas de PVC y PE obtenidas mediante MOLDEO ROTACIONAL. Se estudió la posibilidad del reciclado primario y secundario de las mermas generadas por las empresas transformadoras de plásticos, así como la posibilidad de la utilización de hornos de microondas para la sustitución de los hornos de convección forzada empleados en moldeo rotacional.

Las líneas de investigación en procesado de plásticos se han ido diversificando, si bien se han mantenido parte de las líneas iniciadas en moldeo rotacional abarcando, además, nuevos aspectos como son: el estudio de nuevos sistemas de pigmentación para las piezas de PE, el estudio de materiales espumados, el proceso de espumación y el estudio de nuevos plastificantes posibles sustitutos del DOP.

Otra línea en la que se está trabajando es el PROCESADO REACTIVO DE MATERIALES TERMOPLÁSTICOS tales como PVC (plastificado y no plastificado), PP y PE.

Se ha realizado un proyecto con una empresa sobre la INYECCIÓN DE MATERIALES ESPUMADOS. Se han estudiado y optimizado los ciclos y formulaciones de PE, EVA y mezclas de los mismos, conteniendo diferentes tipos y concentraciones de espumantes, iniciadores y agentes entrecruzantes.

Tambien se ha estudiado el proceso de INYECCIÓN ASISTIDA POR GAS y su aplicación a diferentes tipos de piezas de PP de gran complejidad con el objeto de reducir costes y mejorar el diseño de moldes para este proceso.

Últimamente se están desarrollando varios proyectos sobre temas diversos como la preparación de planchas de resinas epoxi precuradas para su aplicación a tejidos de fibra de carbono, inyección de materiales compuestos con resinas epoxi y diversos agentes de refuerzo para la fabricación de fregaderos, o el diseño de nuevos sistemas de fabricación de hormas para el calzado. También se está trabajando en la aplicación y desarrollo de “plásticos inteligentes” para su uso como sensores en el campo del juguete.

Actualmente, las principales líneas de investigación del grupo son:

- Pirósis, gasificación y combustión.

- Gestión medioambiental del agua.

- Gestión medioambiental de los residuos industriales.

- Síntesis y optimización de los procesos químicos.

- Rectificación y extracción de mezclas con multicomponentes.

- Carbón activado.

- Equilibrio entre fases sólido-líquido-líquido-sólido.

- Interferometría holográfica.

- Procesado de polímeros.

- Tecnología agroalimentaria.

- Tiempo de permanencia y distribución en los reactores electroquímicos.

- Detección y análisis PCDD/PCDF.

Ingeniería, Robótica y Automática

Tecnología Química

Carretera de Sant Vicent del Raspeig s/n - 03690 Sant Vicent del Raspeig - Alacant

Tel.: 965 90 9959