Necessites ajuda?

Posa't en contacte amb nosaltres

Necessites ajuda?

Posa't en contacte amb nosaltres

Gràcies per contactar

El teu formulari s'ha enviat correctament. El nostre equip es posarà de nou en contacte amb tu com més prompte millor.

Upppss...!! Ha ocorregut un error.

Intente l'enviament més tard o escriga un correu electrònic directament a areaempresas@ua.es

TECNOLOGIA PATENTADA

TECNOLOGIA PATENTADA

LA FITXA

COMPLETA

BAIXA

RESUM

EXECUTIU

DADES DE CONTACTE:

Relaciones con la Empresa

Oficina de Transferencia de Resultados de la Investigación-OTRI

Universidad de Alicante

Tel.: +34 96 590 99 59

Email: areaempresas@ua.es

http://innoua.ua.es

El Instituto Universitario de Ingeniería de los Procesos Químicos de la Universidad de Alicante ha desarrollado un filtro que reduce los alquitranes y los compuestos tóxicos presentes en el humo del tabaco hasta un 75%.

Este filtro se caracteriza porque comprende uno o más estrechamientos dispuestos entre el extremo que está en contacto con la columna de humo del tabaco y el extremo que está en contacto con la boca del fumador. Estos estrechamientos permiten condensar selectivamente los productos nocivos sin alterar el aroma ni el sabor del tabaco, manteniendo intactas las percepciones sensoriales experimentadas por el fumador. Esta tecnología se caracteriza porque puede implementarse fácilmente en las máquinas convencionales de fabricación de cigarrillos con filtro para una fabricación a gran escala.

La tecnología se encuentra protegida mediante patente. Se buscan empresas interesadas en adquirir esta tecnología para su explotación comercial a nivel mundial.

El humo del tabaco contiene más de 8.000 compuestos químicos, muchos de los cuales están considerados tóxicos y/o cancerígenos. Por esta razón, el consumo de tabaco representa un gran problema de salud pública a nivel mundial, aunque también es un importante negocio, lo que supone un conflicto de intereses sociológicos, políticos, económicos y científicos.

Con el objetivo de minimizar este problema, se están abordando diferentes enfoques, tales como: reducir la toxicidad del humo del tabaco, reducir las dosis inhaladas, desarrollar productos sustitutivos, establecer limitaciones legales a los aditivos, a las emisiones y hasta al uso del tabaco.

Se han estudiado los constituyentes de los cigarrillos (papel, aditivos, tabaco, filtros), se han desarrollado papeles que autoextinguen la combustión, se han llevado a cabo modificaciones genéticas en la planta de tabaco para reducir la generación de nicotina y alquitranes, se han empleado aditivos o catalizadores capaces de reducir la emisión de productos tóxicos, se ha estudiado profundamente la hidrodinámica de la filtración, y hasta se han diseñado y fabricado boquillas y filtros especiales (en este sentido, cabe destacar los filtros que contienen una membrana impermeable perforada con uno o más agujeros que está fusionada a una membrana fibrosa, y que permite una notable reducción de los alquitranes inhalados por el fumador). A pesar de esta notable reducción en la inhalación de alquitranes y compuestos tóxicos, el principal problema estriba en que este tipo de filtros dotados de una membrana con uno o más agujeros perforados, no pueden fabricarse en continuo en las máquinas convencionales de fabricación de cigarrillos con filtro, por lo que el problema sigue sin resolverse, y es preciso desarrollar nuevas soluciones que protejan la salud de los fumadores.

Con la finalidad de resolver el problema anteriormente descrito, se ha desarrollado un filtro que reduce los alquitranes y los compuestos tóxicos del humo del tabaco.

Este filtro comprende uno o más estrechamientos dispuestos entremedio del extremo que está en contacto con la columna de humo del tabaco y el extremo que está en contacto con la boca del fumador. Estos estrechamientos permiten condensar selectivamente alquitranes y otros compuestos tóxicos.

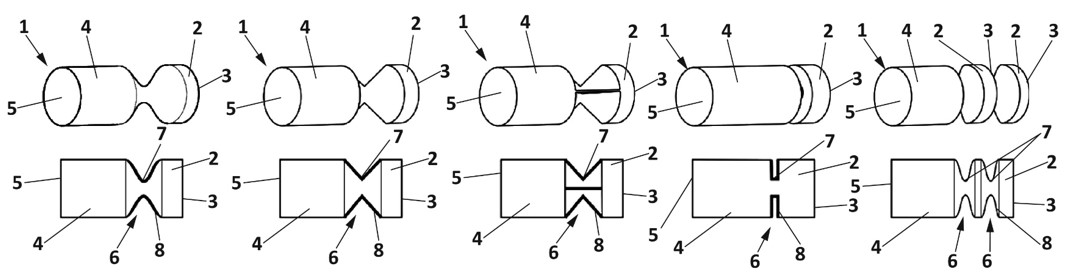

El filtro puede presentar diferentes configuraciones (véase Figura 1), y todas ellas se caracterizan porque tienen en común, al menos, un estrechamiento entre dos superficies cónicas (o planas) unidas entre sí por sus vértices (o paredes planas), dando lugar a la sección libre de paso de la columna de humo del tabaco. Cuando las paredes son impermeables, la sección de paso resulta ser la única vía de salida para la corriente de humo al fumar.

Figura 1: vista en perspectiva y vista lateral de cinco variaciones de filtros, con uno o más estrechamientos.

Cuando el filtro contiene dos o más estrechamientos, las secciones de paso pueden tener el mismo (o diferente) diámetro. Estos diámetros han sido optimizados para maximizar la retención de los compuestos tóxicos presentes en el humo del tabaco. Además del tamaño del diámetro, también se ha optimizado el número de estrechamientos, así como su geometría.

Con el objetivo de evitar que los alquitranes y otros compuestos tóxicos condensados selectivamente tras los estrechamientos entren en contacto con la boca del fumador, se ha establecido una longitud mínima en el extremo del filtro más cercano a ésta.

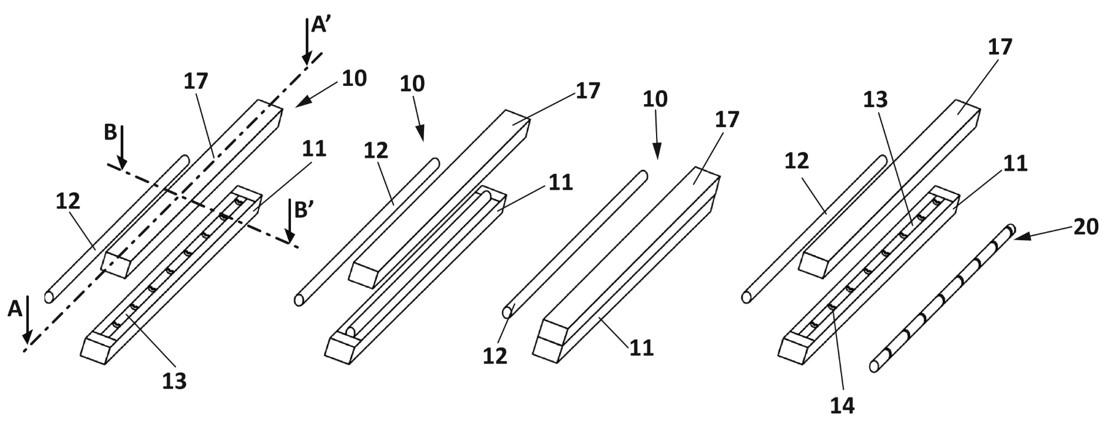

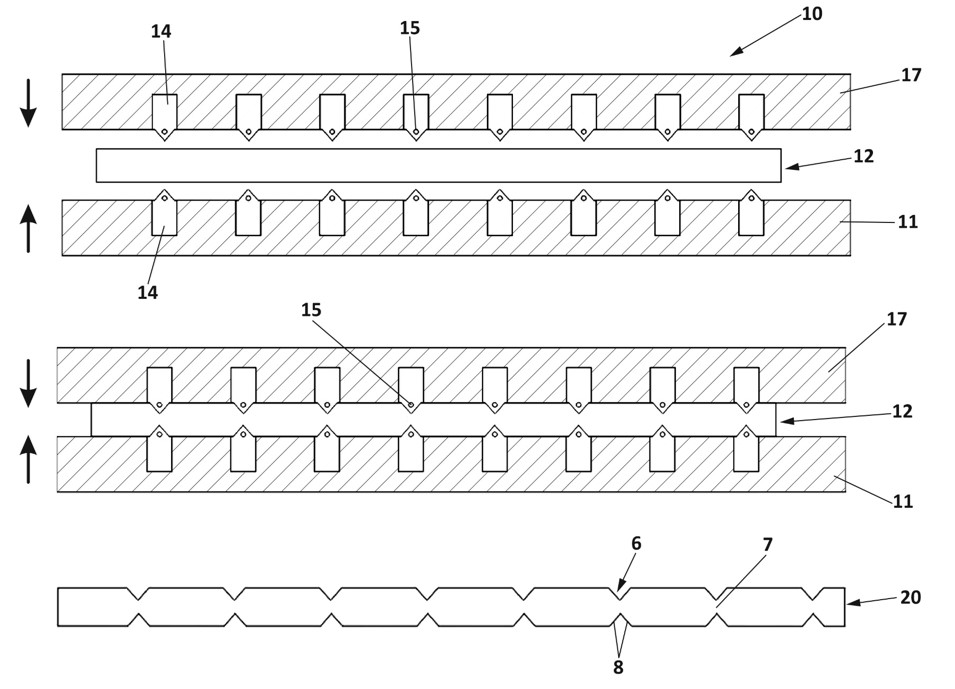

Para automatizar el proceso de fabricación de los filtros, se puede partir de una barra fibrosa cilíndrica y alargada que contiene un conjunto de estrechamientos con diferentes configuraciones, a la que se le practican una serie de cortes para obtener de forma simultánea varios filtros.

Respecto al mecanismo empleado en la fabricación de las barras fibrosas de la que se obtienen los mencionados filtros, se pueden emplear, al menos, tres mecanismos diferentes:

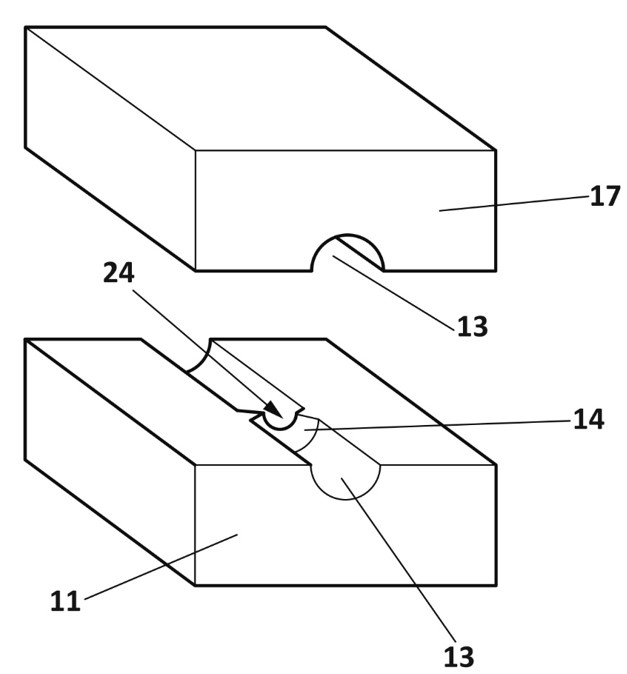

En un primer mecanismo, existen dos semimoldes enfrentados, en el que uno de ellos (o ambos) son desplazables entre sí en sentidos opuestos (véase Figura 2). Ambos semimoldes poseen un cuerpo con un canal central alargado en el que se distribuyen los noyos que conformarán los estrechamientos en la barra fibrosa.

Figura 2: vistas en perspectiva de las operaciones llevadas a cabo sobre una barra fibrosa en la que los cuerpos de los semimoldes son longitudinales y se dirigen en sentidos opuestos hacia la barra fibrosa.

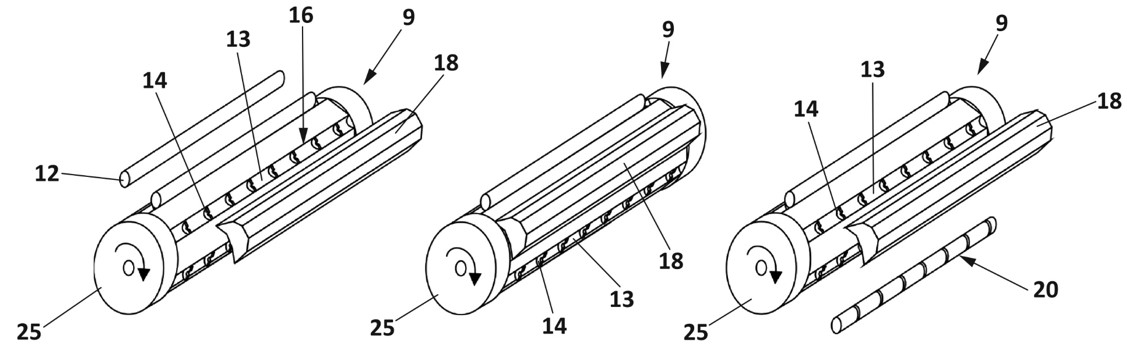

En un segundo mecanismo, existen varios semimoldes montados alrededor de un revólver giratorio, y cada semimolde recibe una barra fibrosa, y un único segundo semimolde se enfrenta secuencialmente a cada uno de los semimoldes del revolver giratorio tras cada giro parcial y secuencial del revólver, de modo que se van obteniendo de forma consecutiva varias barras fibrosas con estrechamientos (véase Figura 3).

Figura 3: secuencia de la operativa en la que los primeros semimoldes están montados en un revólver.

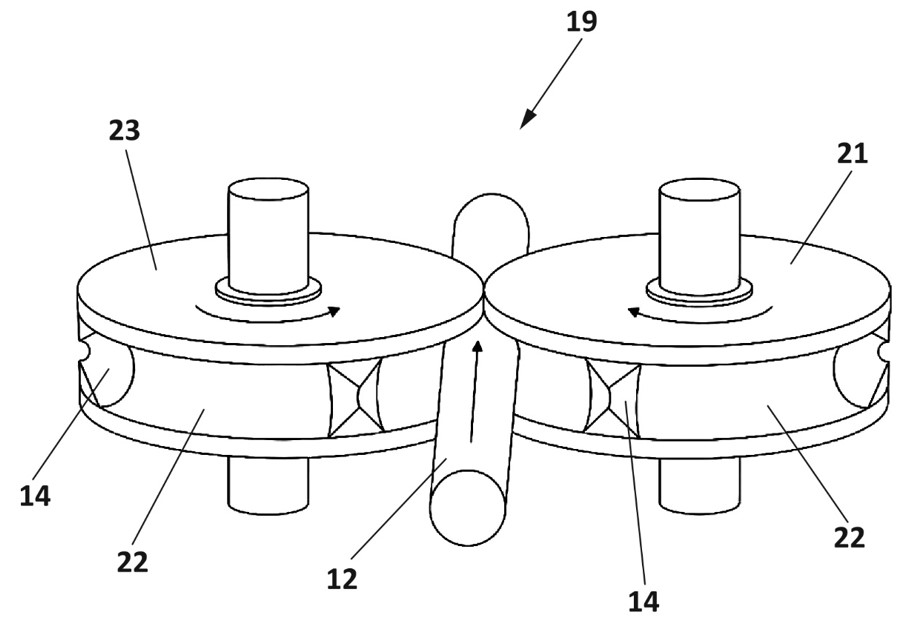

En un tercer mecanismo, el primer y el segundo semimolde son giratorios y contrarrotantes, y cada uno de ellos presenta el cuerpo con el canal en configuración toroidal. Los canales definen el sector de paso por el que se introduce la barra fibrosa de forma tangencial, y los semimoldes giran en contacto de forma sincronizada, de modo que los noyos de un semimolde quedan enfrentados a los noyos del otro semimolde para conformar los estrechamientos de la barra fibrosa a su paso por éstos (véase Figura 4).

Figura 4: vista de los semimoldes rotantes que giran de manera sincronizada mientras se introduce la barra fibrosa de forma tangencial entre ambos.

En cualquiera de los mecanismos anteriores, tanto el primer como el segundo semimolde están formados por un cuerpo en el que se encuentra un canal definido por una base inferior curvada de sección preferentemente semicircunfrencial, y por una serie de noyos internos distribuidos transversalmente que parten superior y perpendicularmente desde la base del canal (véase Figura 5).

Figura 5: vista en perspectiva de una porción de los semimoldes en la que se aprecia uno de los noyos que se prolonga desde la base del canal.

Tanto el canal del primer semimolde, como el canal del segundo semimolde, presentan un diámetro ligeramente superior al diámetro de la barra fibrosa que se introduce entre ambos canales. Por otra parte, los noyos se encuentran enfrentados para conformar los estrechamientos.

La base del canal es de un material aislante, y los noyos poseen unos materiales de calentamiento concebidos para que la presión entre los noyos enfrentados, junto con el calentamiento de éstos, faciliten en aplastamiento de la barra fibrosa y la generación del estrechamiento.

La configuración de los noyos determina la forma del estrechamiento en la barra fibrosa (paredes rectas o curvas, sección rectangular o redonda, etc.). Estos noyos pueden ser fijos o retráctiles, y la acción combinada de aplastamiento y calentamiento provoca los estrechamientos en la barra fibrosa (véase Figura 6).

Figura 6: representación de los semimoldes aproximándose con sus noyos calentados para generar múltiples estrechamientos a lo largo de la barra fibrosa alargada.

VENTAJAS DE LA TECNOLOGÍA

A continuación, se enumeran las principales ventajas:

1) Se reducen significativamente los alquitranes y los compuestos tóxicos inhalados. Según la configuración final del filtro, la reducción puede variar entre el 50-75% (porcentajes muy superiores a otras soluciones disponibles actualmente en el mercado).

2) No se modifica el sabor, ni el aroma del tabaco.

3) Se mantienen las percepciones sensoriales experimentadas por el fumador.

4) Permite la fabricación en continuo.

5) Industrializable a gran escala.

6) Permite reducir costes de fabricación.

7) El filtro puede ser ensamblado directamente en las máquinas convencionales de cigarrillos que usan filtros.

8) El procedimiento es totalmente automatizable.

9) El proceso de fabricación es muy rápido.

10) Los materiales utilizados son respetuosos con el medioambiente.

11) Las materias primas utilizadas están disponibles en el mercado y son fáciles de conseguir.

12) Comodidad de uso para el fumador.

ASPECTOS INNOVADORES DE LA TECNOLOGÍA

1. Gracias a la barra fibrosa cilíndrica y alargada, se puede implementar fácilmente en las máquinas convencionales de fabricación continua de cigarrillos, obteniendo como producto final cigarrillos ensamblados con los filtros descritos en la presente invención.

2. Cada estrechamiento facilita la condensación y, por tanto, la reducción selectiva de alquitranes y compuestos tóxicos inhalados.

3. No sólo los estrechamientos en sí mismos, sino la forma de los estrechamientos, influye en los resultados obtenidos en la reducción de alquitranes y otros compuestos tóxicos.

4. Cada estrechamiento presenta una sección de paso que se ha optimizado para maximizar la retención de alquitranes y compuestos tóxicos presentes en el humo del tabaco (entre un 50-75%) sin que se vean alteradas las propiedades organolépticas, ni la sensación agradable del proceso de fumar.

La tecnología se ha desarrollado a escala de laboratorio. Para ello, se han llevado a cabo diversos experimentos de fumado con tabaco 3R4F de la Universidad de Kentucky (se han utilizado las condiciones de acondicionamiento y fumado descritas en la norma ISO 3308).

Se han comparado los cigarrillos de un tabaco de referencia con sus filtros convencionales respecto a otros cigarrillos del mismo tabaco con filtros como los descritos en la presente invención. En función de la configuración de filtro utilizada (Figura 1), se obtienen reducciones en la inhalación de alquitranes y compuestos tóxicos que varían entre el 50-75%.

El porcentaje de reducción depende de diferentes variables, entre ellas: el diámetro de la sección de paso libre de la columna de humo; del número de estrechamientos; de la forma de la sección del estrechamiento; de la naturaleza de las paredes del estrechamiento, etc. y todas estas variables se han optimizado para conseguir la máxima reducción en la inhalación de alquitranes y compuestos tóxicos presentes en el humo del tabaco.

Aunque la tecnología requiere una etapa de validación industrial, actualmente, existe un prototipo disponible para su demostración.

La presente invención se enmarca en el campo técnico de los filtros para cigarrillos, concretamente, en los filtros diseñados para la condensación de sustancias nocivas para la salud con objeto de reducir los alquitranes y otros compuestos tóxicos que inhala el fumador.

Esta tecnología también se puede incluir en el campo técnico de las máquinas y los procedimientos para fabricar este tipo de filtros para el tabaco.

La presente invención permite la fabricación de una barra fibrosa con estrechamientos que permite ensamblar y fabricar en continuo los filtros anteriormente descritos en las máquinas convencionales de cigarrillos que utilizan filtros.

Se buscan empresas interesadas en adquirir esta tecnología para su explotación comercial mediante:

• Acuerdos de licencia de la patente.

• Desarrollo de nuevas aplicaciones.

• Acuerdos en materia de transferencia de tecnología y de conocimiento.

Perfil de empresa buscado:

• Fabricantes de máquinas convencionales de fabricación de cigarrillos con filtro.

• Fabricantes de máquinas de filtros para cigarrillos.

• Fabricantes de máquinas perforadoras para la industria tabacalera.

La presente invención se encuentra protegida mediante patente:

• Título de la patente: “Filtro reductor de alquitranes y compuestos tóxicos del tabaco, barra fibrosa a partir de la que se obtiene el filtro, y mecanismo para la fabricación de la barra fibrosa”.

• Número de solicitud: P202330084.

• Fecha de solicitud: 6 de febrero de 2023.

Materiales y Nanotecnología

Medicina y Salud

Carretera de Sant Vicent del Raspeig s/n - 03690 Sant Vicent del Raspeig - Alacant

Tel.: 965 90 9959