¿Necesitas ayuda?

Ponte en contacto con nosotros

¿Necesitas ayuda?

Ponte en contacto con nosotros

Gracias por contactar

Tu formulario se ha enviado correctamente. Nuestro equipo se pondrá de nuevo en contacto contigo con la mayor brevedad posible.

¡¡ Upppss... !! ha ocurrido un error

Intente el envío más tarde o escriba un correo electrónico directamente a areaempresas@ua.es

TECNOLOGÍA PATENTADA

TECNOLOGÍA PATENTADA

FICHA

COMPLETA

DESCARGAR

RESUMEN

EJECUTIVO

DATOS DE CONTACTO:

Relaciones con la Empresa

Oficina de Transferencia de Resultados de la Investigación-OTRI

Universidad de Alicante

Tel.: +34 96 590 99 59

Email: areaempresas@ua.es

http://innoua.ua.es

El Laboratorio de Nanotecnología Molecular de la Universidad de Alicante ha desarrollado un nuevo material zeolítico híbrido que se caracteriza porque el mismo sólido contiene, al menos, dos zeolitas diferentes. Con esta innovadora solución, se pueden desarrollar nuevos catalizadores “ad hoc” más eficientes y sostenibles para diferentes procesos industriales, entre ellos: químico (craqueo del petróleo), farmacéutico (aumenta el rendimiento de los procesos de síntesis en más de seis veces), reutilización de plásticos, valorización de residuos, etc.

Esta novedosa tecnología mejora el rendimiento de las reacciones químicas, aumenta la actividad catalítica en la transformación de moléculas voluminosas y permite un importante ahorro energético. La tecnología se ha desarrollado a nivel laboratorio, y se ha validad con éxito en diferentes procesos químicos con distintas moléculas.

Se buscan empresas interesadas en adquirir esta tecnología para su explotación comercial a través de acuerdos de licencia de patente.

Las zeolitas son minerales formados por una estructura cristalina que contiene átomos de aluminio y silicio. Pueden ser de origen natural o sintético, y se caracterizan porque tienen capacidad para hidratarse y deshidratarse de un modo reversible.

Las zeolitas tienen una estructura microporosa, es decir, presentan canales y cavidades de dimensiones moleculares que, junto a su fuerte carácter ácido y a su excelente estabilidad física e hidrotermal, las hacen muy apropiadas para multitud de aplicaciones en la industria química, tales como: tamices moleculares, adsorbentes, aditivos de detergentes y, especialmente, como catalizadores.

A pesar del papel fundamental de las zeolitas en los procesos catalíticos y de adsorción, la estrecha microporosidad intrínseca de estos materiales limita su uso en las moléculas de gran tamaño por motivos de orientación molecular o de difusión.

En este sentido, las moléculas voluminosas sólo tienen acceso a los sitios activos situados cerca de la entrada a los poros de la zeolita, o en la superficie externa de ésta, lo que tan sólo representa un 5% del total de la superficie activa de la zeolita.

Para resolver esta importante limitación, se han desarrollado dos estrategias fundamentales:

a) Generar mesoporos (diámetros entre 2-50 nm) en la estructura de la zeolita, inicialmente microporosa (con diámetros menores a 2 nm).

b) Reducir el tamaño de la zeolita a escala nanométrica.

La aplicación de ambas estrategias ha dado lugar a seis tipos principales de materiales zeolíticos:

• Nanozeolitas.

• Zeolitas con mesoporos intracristalinos.

• Zeolitas soportadas en matrices mesoporosas.

• Materiales mesoporosos ordenados ensamblados a partir de nanozeolitas.

• Zeolitas 2D.

• Nanoláminas de zeolitas.

Actualmente, existen tres procedimientos para sintetizar zeolitas con porosidad controlada:

1) Generar mesoporos mediante tratamientos con: vapor de agua, ácidos, bases u otros productos químicos sobre los cristales de zeolita. Sin embargo, este método provoca un importante deterioro de la estructura zeolítica.

2) A partir de precursores que incluyen semillas de zeolita. Con este método, se obtienen sólidos mesoporosos con una baja concentración de fragmentos de zeolita.

A la vista de las limitaciones anteriormente descritas, y dada la gran aplicación de las zeolitas a nivel industrial en multitud de procesos, se hace necesario diseñar y desarrollar nuevos materiales zeolíticos de tipo híbrido, es decir, que combinen en un único material las mejores propiedades de varias de las zeolitas conocidas para optimizar y mejorar sus prestaciones industriales.

Con el objetivo de resolver los problemas descritos, se ha desarrollado un nuevo material zeolítico híbrido cuya estructura está formada por una combinación de unidades estructurales zeolíticas diferentes que pertenecen a, al menos, dos zeolitas diferentes. Las unidades estructurales zeolíticas son unidades de construcción finitas o infinitas (en forma de cadena o capa) que conforman las estructuras de las zeolitas.

Las unidades estructurales zeolíticas que componen el material híbrido pertenecen a, al menos, dos de los siguientes tipos de zeolitas:

• Faujasita (FAU).

• Beta (BEA).

• Mordenita invertida (MFI).

• Chabazita (CHA).

• Mordenita (MOR).

• Zeolita tipo L (LTL).

• Ferrierita (FER).

• Linde tipo A (LTA).

El material zeolítico híbrido obtenido es parcial o sustancialmente amorfo, es decir, al menos el 90% de su estructura está compuesto por la repetición tridimensional no ordenada de su celdilla unidad.

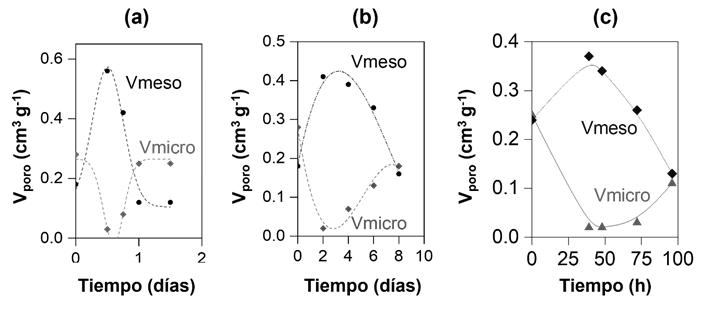

Este novedoso material tiene una importante estructura mesoporosa, es decir, presenta una porosidad comprendida entre 0,05-1,5 cm3/g (véase Figura 1) y, además de átomos de silicio y aluminio, también puede contener otro tipo de elementos (por ejemplo: átomos de galio, hierro, germanio y/o fósforo).

Figura 1: evolución temporal de la cristalinidad (volumen de mesoporos y de microporos) del material híbrido obtenido mediante transformación interzeolítica parcial a diferentes períodos de tiempo de tratamiento hidrotermal y en presencia de: (a) un agente director de estructura; (b) un agente director de estructura y un surfactante catiónico; y (c) un agente director de estructura con propiedades surfactantes.

Adicionalmente, se puede conseguir funcionalizar la superficie del material zeolítico híbrido mediante un tratamiento hidrofílico, hidrofóbico o por reacción con alcoxilanos terminados en grupos funcionales tipo amina, fosfina o carbonilo. De esta forma, se consigue dotar al material de una nueva funcionalidad química, ya sea por esta funcionalización, o porque a través de los grupos funcionales incorporados en la superficie, se anclan otras moléculas, nanopartículas o metales que generan nuevas propiedades fisicoquímicas, aumentando así sus aplicaciones a nivel industrial.

Para obtener estos innovadores materiales híbridos, se han propuesto las siguientes estrategias de síntesis:

A. Transformación interzeolítica parcial:

Consiste en convertir, parcialmente, las unidades estructurales de un tipo de zeolita en unidades estructurales de otra zeolita diferente. Para ello, se realizan las siguientes etapas:

1) Mezclar, al menos, una zeolita con un agente director de estructura en una disolución básica. Adicionalmente, se puede introducir un surfactante catiónico para controlar el tamaño y el volumen de los poros en el material zeolítico híbrido resultante, aunque el agente director de estructura también puede tener propiedades surfactantes.

2) Someter la mezcla anterior a una determinada temperatura (inferior a 220ºC) durante un periodo de tiempo concreto.

3) Finalmente, el material zeolítico híbrido obtenido se puede filtrar, lavar, secar y calcinar. También se podría mezclar con un aglomerante (por ejemplo: arcilla, alúmina y/o sílice) por extrusión o secado flash.

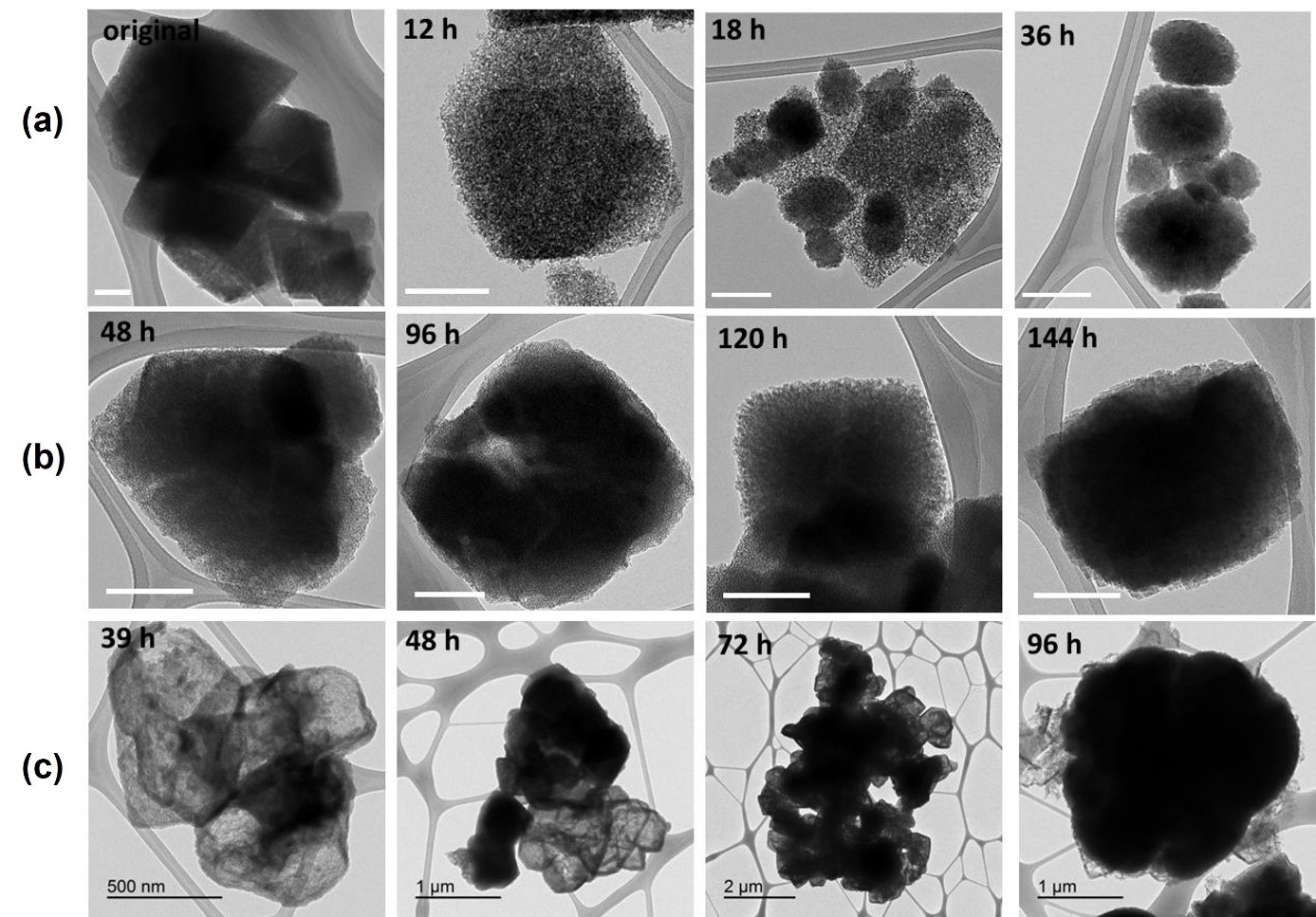

Con este método, se consigue que, al menos el 90% del material zeolítico híbrido resultante, comprenda unidades estructurales zeolíticas diferentes a las del material original de partida (véase Figura 2).

B. Disolución parcial de varias zeolitas diferentes y posterior precipitación:

Este método comprende las siguientes etapas:

1) Obtener un conjunto de unidades estructurales zeolíticas mediante disolución parcial e independiente de, al menos, dos tipos de zeolitas diferentes en una disolución acuosa básica a una determinada temperatura durante un tiempo concreto.

2) Mezclar las unidades estructurales zeolíticas obtenidas en el paso anterior.

3) Ajustar el pH a un determinado valor.

4) Añadir un agente precipitante.

En el método B puede ser necesario separar las unidades estructurales obtenidas (bien de restos de zeolita parcialmente disuelta, o bien de fragmentos de zeolita que se hayan podido formar) mediante: centrifugación, filtrado o decantación, entre otros.

Figura 2: imágenes obtenidas por Microscopía Electrónica de Transmisión (TEM en inglés) del material zeolítico híbrido obtenido mediante transformación interzeolítica parcial a diferentes períodos de tiempo de tratamiento hidrotermal.

VENTAJAS DE LA TECNOLOGÍA

El diseño y desarrollo de nuevos materiales zeolíticos híbridos “a la carta” presenta las siguientes ventajas:

1) La inclusión de mesoporos en la estructura zeolítica acorta significativamente la trayectoria de difusión de reactivos y productos, lo que reduce el tiempo de contacto y mejora el rendimiento general del material.

2) Mayor actividad catalítica en la transformación de moléculas voluminosas.

3) Mejor estabilidad hidrotermal en comparación con materiales similares puramente amorfos.

4) Control muy preciso del tamaño y del volumen de los poros en el material híbrido resultante, así como en la cantidad relativa de los fragmentos de las distintas zeolitas.

5) Mejores prestaciones técnicas: se pueden ajustar las propiedades fisicoquímicas (estabilidad, acidez, confinamiento, etc.) de forma específica a la aplicación industrial de interés.

6) La incorporación en la estructura de otros elementos distintos al silicio y al aluminio permiten mejorar algunas de sus propiedades, tales como la acidez, la actividad o la selectividad catalítica, además de dotar al material híbrido de nuevas funcionalidades tales como: propiedades redox, distinta hidrofilicidad, reactividad y afinidad por diferentes moléculas.

7) Mayor rendimiento en la producción de combustibles fósiles y en la síntesis de compuestos farmacéuticos (hasta más de seis veces).

8) El procedimiento de preparación de estos materiales es muy sencillo.

9) El método de síntesis empleado es sostenible y respetuoso con el medioambiente.

10) Gran versatilidad: las características fisicoquímicas del catalizador sintetizado pueden modificarse con gran precisión para adecuarlas a las necesidades de cada proceso industrial.

11) El procedimiento de síntesis permite un ahorro de energía y de recursos naturales respecto a los actuales métodos de síntesis de zeolitas convencionales: por ejemplo, es posible reducir notablemente la temperatura necesaria para degradar distintos tipos de plásticos, lo que supone un importante ahorro de energía y de emisiones de CO2.

ASPECTOS INNOVADORES DE LA TECNOLOGÍA

Se ha desarrollado una nueva familia de catalizadores con propiedades “a la carta” cuya principal innovación radica en que pueden diseñarse con características fisicoquímicas optimizadas para diferentes procesos industriales.

Se ha conseguido sintetizar un novedoso material que combina las mejores características de varias zeolitas. Para ello, se ha utilizado un ingenioso y sencillo procedimiento que permite transformar unas zeolitas en otras más estables. Mediante el control preciso de esta conversión, se ha conseguido disponer en un único material de las características de varias zeolitas, lo que representa un avance muy prometedor en el campo de la catálisis.

En este sentido, sintetizar catalizadores que combinen las propiedades de varias zeolitas abre innumerables oportunidades en sectores como el farmacéutico, el químico o en la reutilización de plásticos (véanse Imagen 1 y 2).

Imagen 1 y 2: viales con los nuevos catalizadores diseñados en la UA, y muestra de plástico transformado en hidrocarburos.

Los nuevos materiales zeolíticos híbridos se han sintetizado a escala de laboratorio y han sido validados con éxito en distintos procesos químicos con diferentes moléculas. La tecnología se encuentra en un estado de madurez correspondiente a TRL = 3.

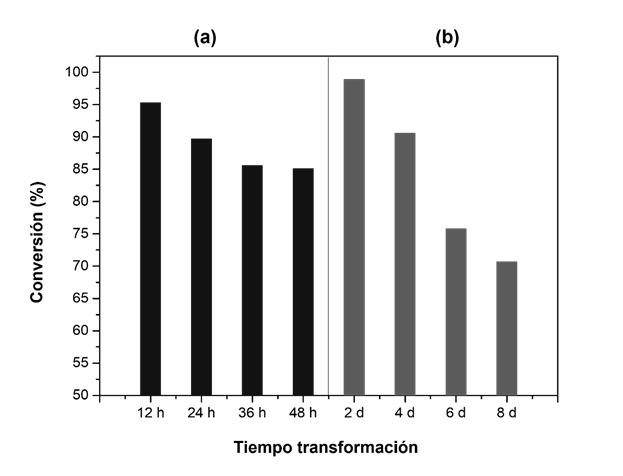

Se ha conseguido demostrar el gran potencial de estos nuevos materiales en diferentes aplicaciones de la industria química, farmacéutica y energética, así como las enormes ventajas económicas y de sostenibilidad que presentan (véase Figura 3).

Figura 3: actividad catalítica del material zeolítico híbrido obtenido bajo dos condiciones diferentes, y evaluada a partir de la reacción de alquilación Friedel-Crafts entre el indol y difenilmetanol.

Esta tecnología, que se enmarca en el campo de la química de los materiales, encuentra sus principales aplicaciones en la industria:

• Química.

• Farmacéutica.

• Energética.

• Reutilización de plásticos.

• Valorización de residuos.

• Eliminación de contaminantes.

• Intercambio iónico.

• Adsorción:

o Secado.

o Purificación.

o Separación.

• Catálisis:

o Craqueo catalítico (refinado del petróleo).

o Hidrocraqueo.

o Alquilación.

o Acilación.

o Isomerización.

o Oligomerización.

o Hidrotratamiento.

o Transformación de biomasa.

Se buscan empresas interesadas en adquirir esta tecnología para su explotación comercial mediante acuerdos de licencia de la patente.

Perfil de empresa buscado:

• Industria química, farmacéutica, energética, catálisis, etc.

La presente invención se encuentra protegida mediante solicitud de patente:

• Título de la patente: “Material zeolítico híbrido, métodos de obtención y usos asociados”.

• Número de solicitud: P202230159.

• Fecha de solicitud: 28 de febrero de 2022.

Farmacéutica, Cosmética y Oftalmológica

Materiales y Nanotecnología

Tecnología Química

Transporte y Automoción

Carretera San Vicente del Raspeig s/n - 03690 San Vicente del Raspeig - Alicante

Tfno: 965 90 9959