¿Necesitas ayuda?

Ponte en contacto con nosotros

¿Necesitas ayuda?

Ponte en contacto con nosotros

Gracias por contactar

Tu formulario se ha enviado correctamente. Nuestro equipo se pondrá de nuevo en contacto contigo con la mayor brevedad posible.

¡¡ Upppss... !! ha ocurrido un error

Intente el envío más tarde o escriba un correo electrónico directamente a areaempresas@ua.es

TECNOLOGÍA PATENTADA

TECNOLOGÍA PATENTADA

FICHA

COMPLETA

DESCARGAR

RESUMEN

EJECUTIVO

DATOS DE CONTACTO:

Relaciones con la Empresa

Oficina de Transferencia de Resultados de la Investigación-OTRI

Universidad de Alicante

Tel.: +34 96 590 99 59

Email: areaempresas@ua.es

http://innoua.ua.es

Investigadores del Departamento de Química Inorgánica de la Universidad de Alicante han desarrollado un nuevo procedimiento para obtener catalizadores monolíticos heterogéneos con soporte polimérico que permiten acelerar de forma óptima reacciones catalíticas a temperaturas moderadas, siendo especialmente adecuados en la reacción de oxidación selectiva del monóxido de carbono en corrientes ricas en hidrógeno (CO-PROX). Estos novedosos catalizadores se han conseguido fabricar mediante impresión 3D con geometrías complejas, mejorando así las prestaciones de los soportes existentes en la actualidad. Estos catalizadores heterogéneos se caracterizan porque presentan perfiles de conversión y selectividad similares a los actuales catalizadores en polvo sin soportar, tienen una buena actividad catalítica durante tiempos prolongados de reacción, y una mayor resistencia al desgaste por fricción. Se buscan empresas interesadas en adquirir esta tecnología para su explotación comercial.

Los catalizadores empleados en catálisis heterogénea consisten en un soporte inerte sobre el que se deposita una fase con actividad catalítica (fase activa).

Los soportes que tienen más relevancia son los monolitos con estructura celular (honeycomb). Se trata de un conjunto de canales paralelos de tamaño milimétrico por los que circula el fluido, y en las paredes de estos canales se soportan las fases activas. Estos monolitos se caracterizan porque son fácilmente manipulables para instalarlos o reemplazarlos, no generan caminos preferentes en el fluido, son robustos, presentan una gran resistencia al desgaste por fricción, tienen bajas caídas de presión y buenas características de transferencia de calor y masa.

Los soportes monolíticos se emplean en multitud de aplicaciones. Entre ellas está el proceso CO-PROX, consistente en la oxidación preferencial de monóxido de carbono (CO) en presencia de hidrógeno (H2). Optimizar este proceso es necesario para desarrollar la tecnología de pilas de combustible de membrana de intercambio protónico (Proton Exchange Membrane Fuel Cell, PEMFC).

En la reacción CO-PROX, el soporte monolítico con estructura celular proporciona el mejor uso de la fase activa, ya que permite cargar mayor cantidad de catalizador, así como funcionar en condiciones más adiabáticas.

El uso de monolitos con estructura celular en catálisis heterogénea está limitado tanto por la tecnología disponible para su fabricación (se fabrican mediante extrusión), como por las técnicas disponibles para soportar las fases activas (se incorporan con posterioridad mediante inmersión en una suspensión “dip-coating”, y la homogeneidad del recubrimiento queda en entredicho).

Los monolitos que se emplean a nivel comercial se fabrican con materiales cerámicos refractarios de elevada estabilidad térmica y mecánica (por ejemplo: cordierita, carburo de silicio, etc.).

La utilización de materiales poliméricos para fabricar soportes de catalizadores es mucho más sencillo y económico, sin embargo, actualmente no se lleva a cabo por la baja estabilidad térmica de los polímeros en comparación con las cerámicas, así como por la dificultad de soportar fases activas en los soportes poliméricos.

La estabilidad térmica no es un obstáculo en las aplicaciones catalíticas de baja temperatura como, por ejemplo, en la reacción CO-PROX. No obstante, el anclaje adecuado de la fase activa sobre el soporte polimérico sí que supone un reto científico-técnico no resuelto.

Por tanto, resulta necesario desarrollar nuevos catalizadores heterogéneos susceptibles de ser utilizados en la reacción preferencial de oxidación de CO en presencia de H2 (CO-PROX).

Con el objetivo de superar las limitaciones anteriormente descritas, se ha desarrollado un nuevo catalizador heterogéneo que comprende un soporte polimérico formado por un conjunto de canales sobre los que se deposita de forma homogénea, al menos, una fase activa (que es la responsable de llevar a cabo la reacción catalítica).

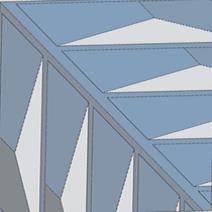

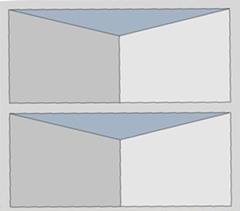

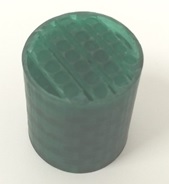

Este soporte polimérico es preferentemente monolítico (véase Figura 1) con cualquier geometría (cubo, lámina, disco, cilindro, etc.), y su principal función es dispersar, estabilizar y proporcionar buenas propiedades mecánicas a la fase activa. Además, posee una estructura celular y está formado por una pluralidad de canales y superficies que pueden ser lisos o tener irregularidades en sus paredes (por ejemplo: hendiduras con distintas geometrías, perforaciones, rugosidades, etc.).

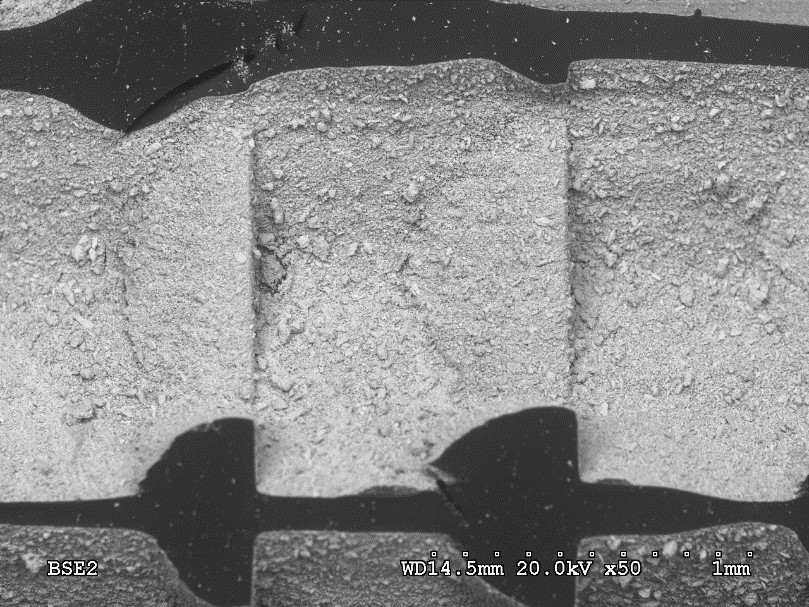

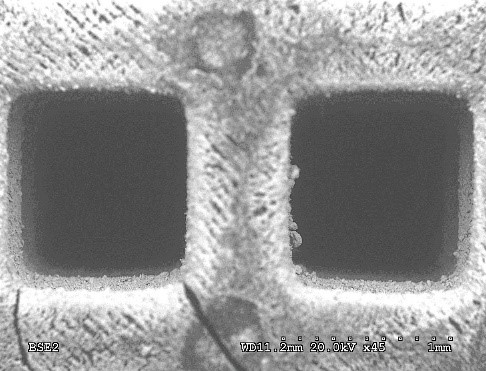

Estas irregularidades están llenas de fase activa y facilitan la distribución homogénea a lo largo de los canales del monolito (véase Figura 2), aumentando así su superficie útil de trabajo. Además, se evita que haya canales con un exceso de fase activa, lo que podría llegar a bloquear el canal e impedir la circulación adecuada del reactivo, así como que existan canales con defecto de fase activa, que serían poco eficientes a la hora de acelerar la reacción catalítica. En este sentido, tanto el exceso como el defecto de la fase activa en las paredes de los canales suponen un detrimento de la eficiencia global del catalizador monolítico.

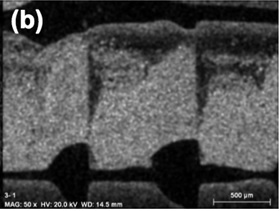

Figura 2: fotografía tomada mediante microscopía SEM que muestra la distribución homogénea del catalizador en polvo sobre las paredes de los canales de un monolito polimérico.

El soporte monolítico es una resina polimérica fotosensible a la luz ultravioleta y estable hasta los 300 ºC, es decir, muy adecuada para reacciones catalíticas a temperaturas moderadas como, por ejemplo, la oxidación selectiva de CO en corrientes ricas en H2 (conocida como “Oxidación Preferencial de CO” (CO-PROX)), cuyo intervalo de operatividad útil no supera este límite de estabilidad térmica.

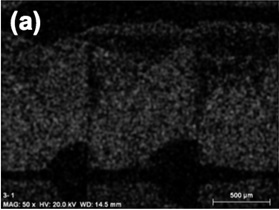

Por otra parte, la fase activa es la responsable de la actividad catalítica y, por tanto, la que permite llevar a cabo la reacción de interés. Existen distintos tipos de fases activas, por ejemplo: metales, óxidos metálicos o combinaciones de los mismos. En este caso, se ha utilizado como fase activa óxido de cobre (CuO) soportado sobre óxido de cerio (CeO2). El porcentaje en peso de la fase activa en el catalizador es inferior al 6% (véase Figura 3)

Figura 3: análisis químico realizado mediante la técnica EDS que muestra la distribución de los elementos químicos del catalizador CuO/CeO2 depositado en los canales del soporte monolítico, siendo (a) Cu y (b) Ce.

Opcionalmente, con el objetivo de mejorar la estabilidad térmica y aumentar la cantidad de fase activa que se incorpora a la resina, se pueden añadir diferentes cargas (por ejemplo, carbón y/o sílice) en cantidades inferiores al 3,5% en peso respecto al peso total del soporte polimérico.

El procedimiento para obtener este novedoso catalizador heterogéneo comprende las siguientes etapas:

1. Dar forma monolítica al soporte catalítico de resina polimérica termoestable por impresión 3D, y posterior curado mediante exposición a luz ultravioleta. Opcionalmente, se puede añadir a la resina líquida cargas de carbón y/o sílice mediante agitación magnética.

2. Recubrir mediante inmersión, al menos, una superficie del soporte obtenido en el punto anterior con una suspensión que comprende la/s fase/s activa/s. El disolvente para preparar la suspensión puede ser agua, un alcohol o una combinación de éstos, y el disolvente para la fase activa de CuO/CeO2 puede ser agua. Opcionalmente, se puede recubrir cada uno de los canales con esta suspensión. Esta etapa se puede llevar a cabo más de una vez.

3. Rotar horizontalmente el producto obtenido y secarlo en condiciones dinámicas (rotación) para garantizar que la fase activa continúe distribuida de forma homogénea.

4. Tratar térmicamente el producto en presencia de atmósfera inerte (por ejemplo: nitrógeno, argón o helio) para eliminar las sustancias volátiles del soporte, y fortalecer la unión entre la fase activa y el soporte. Opcionalmente, para eliminar el exceso de fase activa que pudiera obstruir los canales del soporte, se puede utilizar una corriente de aire comprimido.

5. Tratar térmicamente el producto en presencia de atmósfera oxidante (por ejemplo: aire, oxígeno, o una mezcla de oxígeno y nitrógeno) para mejorar la accesibilidad de los reactivos con las fases activas presentes en los canales.

1) La presencia de hendiduras con geometría prismática en los canales del monolito polimérico facilita la distribución homogénea de la fase activa.

2) La homogeneidad del recubrimiento en el interior de los canales evita que haya exceso de fase activa en unos y déficit en otros, asegurando así la eficiencia catalítica del catalizador.

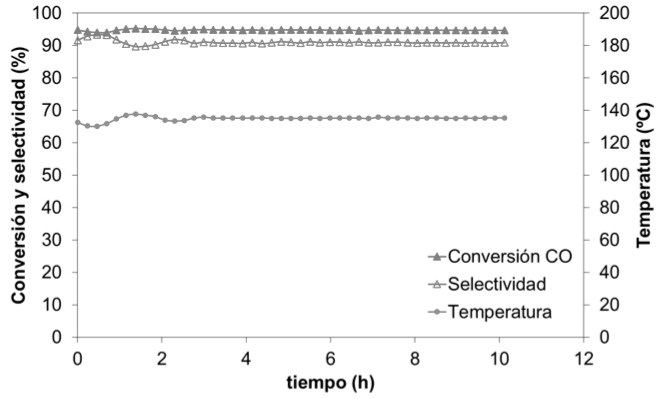

3) Presenta perfiles de conversión y selectividad similares a los actuales catalizadores en polvo sin soportar.

4) Ha demostrado tener una buena actividad catalítica durante tiempos prolongados de reacción, siendo, por tanto, más robustos que los catalizadores en polvo.

5) Presentan una mayor resistencia al desgaste por fricción que los actuales catalizadores.

6) Presentan bajas caídas de presión.

7) Poseen muy buenas características de transferencia de calor y masa.

ASPECTOS INNOVADORES DE LA TECNOLOGÍA

En los últimos años, los reactores de lecho empaquetado y los pellets empleados en el área de la catálisis heterogénea, se han ido reemplazando progresivamente por los monolitos de geometría celular, ya que presentan buenas características de transferencia de calor y masa, bajas caídas de presión, son fácilmente manipulables para su instalación y reemplazo, y no generan caminos preferentes en el fluido.

Comúnmente, los monolitos se fabrican mediante extrusión, lo que limita su geometría a canales rectos y paralelos. Sin embargo, mediante impresión 3D es posible diseñar y fabricar soportes monolíticos con geometrías complejas que permiten mejorar las prestaciones de los soportes existentes en la actualidad.

Se han diseñado y fabricado mediante impresión 3D monolitos de resina polimérica para usarlos como soportes de catalizadores (véase Figura 4), obteniendo resultados muy satisfactorios y siendo pioneros en el uso de polímeros como soportes monolíticos en catálisis heterogénea.

Figura 4: ejemplo de monolitos fabricados mediante impresión 3D y detalle de dos canales fotografiados mediante microscopía SEM (dcha.)

Los procedimientos actuales para incorporar fases activas en monolitos fabricados en materiales no poliméricos (por ejemplo, cordierita o carburo de silicio), no son aplicables a las resinas poliméricas debido a la mala adherencia del catalizador al soporte, sin embargo, siguiendo el procedimiento descrito en la presente invención, se consigue un recubrimiento homogéneo de los canales del monolito con una adecuada distribución de las fases activas.

En este procedimiento, no es necesario realizar ataques previos sobre la resina, y una sola etapa de impregnación es suficiente para cubrir homogéneamente la superficie de los canales del monolito.

Otro aspecto clave en este novedoso procedimiento, consiste en realizar un tratamiento térmico en atmósfera inerte tras la impregnación, así como un tratamiento térmico adicional en atmósfera oxidante. De este modo, se consigue un fuerte anclaje del catalizador en polvo a los canales del monolito

Además, tras varios estudios experimentales, se puede concluir que modificando la composición de la resina adicionando cargas de SiO2 y C, modificando el diseño de los canales de lisos a hendiduras, y aumentando el número de etapas de impregnación, se consigue aumentar el porcentaje en peso de la fase activa en el catalizador.

Se han realizado con éxito ensayos de actividad catalítica a nivel laboratorio (TRL 4/5) para la reacción de oxidación preferencial de CO en presencia de H2 (CO-PROX).

Se puede concluir que el comportamiento general de estos novedosos catalizadores es similar a los catalizadores comerciales en polvo sin soportar, presentando perfiles de conversión y selectividad cualitativamente muy parecidos.

Además, tras 10 horas de reacción, tanto la conversión (95%) como la selectividad (90%) se mantienen estables, demostrando así su buena actividad catalítica para tiempos prolongados de reacción (véase Figura 5).

Este novedoso catalizador polimérico puede usarse en aquellas aplicaciones catalíticas que tienen lugar a una temperatura inferior a la degradación del polímero, es decir, por debajo de 300ºC como, por ejemplo, en la reacción de oxidación selectiva de CO en corrientes ricas en H2 (CO-PROX - Oxidación Preferencial de CO).

Por tanto, esta tecnología encuentra su aplicación en los siguientes sectores industriales:

→ Sector Químico.

→ Sector Energético.

Se buscan empresas interesadas en adquirir esta tecnología para su explotación comercial mediante:

• Acuerdos de licencia de la patente.

• Desarrollo de nuevas aplicaciones.

La presente invención se encuentra protegida mediante solicitud de patente:

• Título de la patente: “Catalizador heterogéneo con soporte polimérico”.

• Número de solicitud: P201930487.

• Fecha de solicitud: 31 de mayo de 2019.

Materiales y Nanotecnología

Tecnología Química

Transporte y Automoción

Carretera San Vicente del Raspeig s/n - 03690 San Vicente del Raspeig - Alicante

Tfno: 965 90 9959