¿Necesitas ayuda?

Ponte en contacto con nosotros

¿Necesitas ayuda?

Ponte en contacto con nosotros

Gracias por contactar

Tu formulario se ha enviado correctamente. Nuestro equipo se pondrá de nuevo en contacto contigo con la mayor brevedad posible.

¡¡ Upppss... !! ha ocurrido un error

Intente el envío más tarde o escriba un correo electrónico directamente a areaempresas@ua.es

TECNOLOGÍA PATENTADA

TECNOLOGÍA PATENTADA

FICHA

COMPLETA

DESCARGAR

RESUMEN

EJECUTIVO

DATOS DE CONTACTO:

Relaciones con la Empresa

Oficina de Transferencia de Resultados de la Investigación-OTRI

Universidad de Alicante

Tel.: +34 96 590 99 59

Email: areaempresas@ua.es

http://innoua.ua.es

El grupo de investigación “Materiales Avanzados” de la Universidad de Alicante ha desarrollado un material espumado que comprende tres fases: una matriz estructural, al menos una fase huésped, y un fluido. Este material está caracterizado por que la matriz estructural comprende una pluralidad de cavidades porosas interconectadas entre sí, la/s fase/s huésped se encuentra/n alojada/s en el interior de al menos una cavidad porosa de la matriz estructural y el fluido se encuentra alojado en el interior de las cavidades porosas. La/s fase/s huésped está/n alojada/s en el interior de las cavidades porosas de la matriz estructural sin mantener ninguna unión con esta última.

La matriz estructural puede estar constituida por un material de naturaleza metálica, polimérica, cerámica o mezclas de los mismos. Mientras, la/s fase/s huésped es/son un material funcional, siendo el fluido un líquido o un gas.

Entre los diferentes usos del material espumado éste se puede emplear como material catalizador o como soporte de catalizadores.

Se buscan empresas interesadas en la explotación comercial de este material mediante un acuerdo de licencia de patente.

Los materiales espumados con poro interconectado se conocen desde hace mucho tiempo. En este sentido, se han desarrollado muchos métodos para la fabricación de materiales espumados de metales, cerámicas y polímeros.

De todos los métodos desarrollados, aquel que permite un mejor control del material obtenido es el método de infiltración de preformas mártir o también conocido como método de replicación. Este método ofrece materiales con múltiples ventajas, ya que los poros del material espumado poseen las características de tamaño, distribución de tamaños y forma de las partículas o fibras de la preforma original constituida por el material de sacrificio.

Las espumas fabricadas por replicación poseen un amplio espectro de aplicaciones, dado el hecho de que pueden diseñarse en función de necesidades específicas. Algunas de ellas han probado ser adecuadas como soporte de catalizadores en reacciones en fase gas o líquida, ya que la presencia de poros interconectados permite el paso de fluido a su través y por ello pueden ser utilizadas en reactores en continuo. Sin embargo, su uso no ha sido extendido para esta aplicación debido a que las espumas que pretenden utilizarse como soporte de catalizadores deben cumplir dos requisitos, a menudo contradictorios:

i) las espumas deben presentar una elevada superficie específica, de manera que permitan una dispersión elevada de la fase catalíticamente activa;

ii) el tamaño de poros no debe ser demasiado pequeño para evitar que la caída de presión del fluido que pasa a su través sea demasiado grande.

Además, las espumas que pretendan utilizarse para estos fines deben cumplir con otra propiedad: su conductividad térmica debe ser lo más elevada posible para favorecer el transporte de calor desde o hacia el exterior del reactor catalítico (para reacciones endotérmicas o exotérmicas, respectivamente).

Algunos de los desarrollos más recientes en espumas parecen combinar las propiedades de buena permeabilidad al paso de fluidos con elevadas conductividades térmicas, así como permiten aumentar la superficie específica de las espumas por medio de la incorporación de nanopartículas catalizadoras o que sirven de soporte de catalizadores ancladas a la superficie del poro de las espumas. En cualquier caso, la superficie específica de estos materiales espumados (del orden de 1m2/g) sigue siendo relativamente baja para poder ser utilizadas en algunas aplicaciones catalíticas.

Existe pues la necesidad de desarrollar nuevos materiales espumados de fabricación sencilla y con propiedades mejoradas cuya funcionalidad no esté limitada por el material del que está constituido el material espumado, así como por el tamaño, forma y distribución de tamaños de sus poros.

El grupo de investigación “Materiales Avanzados” de la Universidad de Alicante ha desarrollado un material espumado con aplicación en catálisis que comprende una matriz estructural, al menos una fase huésped y un fluido.

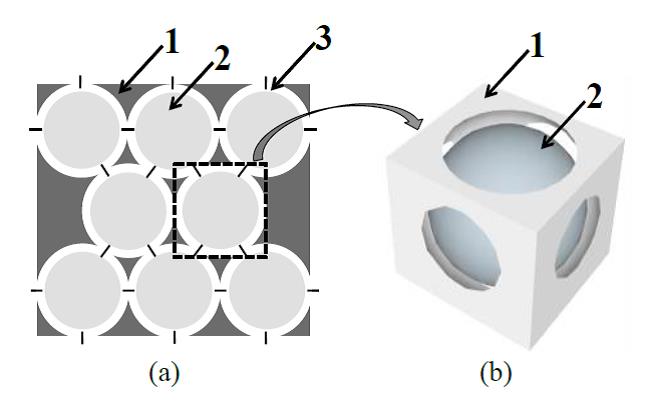

Este material espumado está caracterizado porque la matriz estructural comprende una pluralidad de cavidades porosas interconectadas entre sí, la fase huésped se encuentra alojada en el interior de al menos una cavidad porosa de la matriz estructural y el fluido se encuentra alojado en el interior de la cavidad porosa (Figura 1).

La fase huésped, en forma finamente dividida de partículas o fibras, está alojada en el interior de la cavidad porosa de la matriz estructural, y no mantiene ninguna unión con la misma, de forma que entre las paredes de la cavidad porosa del material espumado y la superficie de la fase huésped existe una galga de espacio que queda ocupado por el fluido.

La matriz estructural del material espumado puede estar constituida por un material de naturaleza metálica, cerámica, polimérica o mezclas de los mismos.

La fase huésped del material espumado, preferentemente en estado finamente dividido (partículas o fibras), es un material funcional, es decir, cualquier material que confiera una función determinada, como, por ejemplo, función adsorbente. Entre ellos: carbón, carbón activo, materiales de esqueleto órgano-metálico (MOFs), etc. El material espumado puede quedar conformado por varias fases huésped de diferente naturaleza, con objeto de que cada una de ellas aporte una funcionalidad diferente al material espumado final.

El fluido alojado en el interior de la cavidad porosa del material espumado puede ser un gas o un líquido. Dicho fluido se encuentra rodeando la totalidad de la/s fase/s huésped en la cavidad porosa, de tal forma que el fluido puede circular por el interior del material espumado, ya que éste tiene porosidad interconectada, y renovarse si se impone un gradiente de presión en sus extremos.

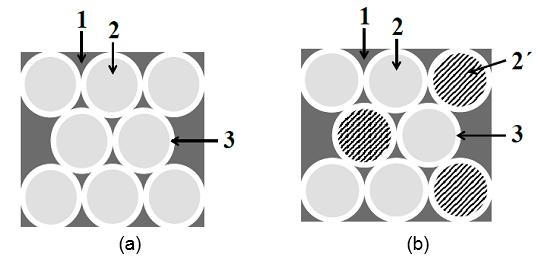

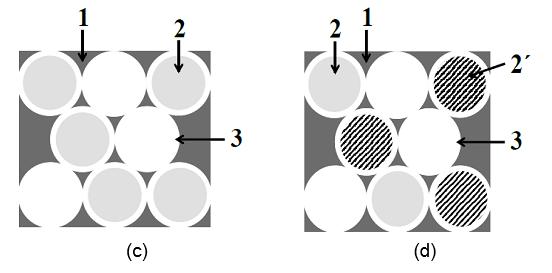

La/s fase/s huésped del material espumado puede/n alojarse en la totalidad o en una parte de las cavidades porosas, dejando libres de fase huésped y ocupadas completamente por el fluido el resto de cavidades (Figura 2).

Figura 2. Distintos tipos de materiales espumados con fases huésped que pueden conseguirse en función del tipo de preforma porosa de la que se parte y con fases huésped que no mantienen unión con la matriz estructural. La leyenda se corresponde con la de la Figura 1: 1 es la matriz estructural, 2 es la fase huésped y 3 es el espacio poroso ocupado por fluido o vacío. 2’ corresponde a otra fase huésped distinta de 2. Las cavidades porosas no ocupadas por fase huésped quedan libres para ser totalmente ocupadas por el fluido o vacío.

VENTAJAS DE LA TECNOLOGÍA

El material espumado descrito presenta las siguientes ventajas:

• Debido a que la matriz estructural y la/s fase/s huésped no presentan unión, ambas cumplen su funcionalidad de manera independiente.

• La fase matriz puede ser de un material que tenga buenas propiedades mecánicas y térmicas, de manera que soporte tensiones mecánicas derivadas de un uso catalítico industrial y que transporte adecuadamente el calor hacia o desde el reactor.

• La/s fase/s huésped puede ser un material con propiedades mecánicas variadas y que presente una elevada superficie específica (material funcional), de manera que haga que el conjunto del material tenga una superficie más elevada que las espumas convencionales utilizadas en aplicaciones catalíticas.

Las ventajas competitivas de este material con respecto a los utilizados en catálisis son las siguientes:

• con matrices adecuadas de grafito o metálicas se consiguen materiales con conductividades térmicas muy elevadas, que permiten transportar el calor desde o hacia el reactor;

• con fases/s huésped de elevada superficie específica (por ejemplo, carbones activos, zeolitas, etc.) se consiguen valores de superficie específica mucho más elevados que los convencionales medidos para espumas (0.3 Kg/m2) o espumas con nanopartículas en la superficie porosa (<1m2/Kg).

• la/s fase/s huésped puede ser un material catalizador o servir de soporte de catalizadores y su funcionalidad catalítica queda asegurada por su configuración en el material final, en el que al estar en el interior de cavidades porosas cuyas ventanas de interconexión son relativamente pequeñas el flujo no laminar está garantizado.

• Se pueden diseñar materiales multicatalíticos por combinación de diferentes fases huésped con la ventaja de que los centros catalíticamente activos están físicamente diferenciados.

ASPECTOS INNOVADORES DE LA TECNOLOGÍA

No existe en el campo de la catálisis ningún material con las características que presenta el material descrito. El material ha pasado favorablemente un examen de patentabilidad.

El material ha sido desarrollado a escala laboratorio, aunque los procesos de infiltración son fácilmente escalables.

La presente invención se engloba en el campo de los materiales espumados y en particular se refiere a un material espumado de poro interconectado que contiene en el interior de sus cavidades porosas al menos una fase huésped, que otorga funcionalidades específicas al material espumado.

Este material es especialmente de utilidad como material catalizador o como material de soporte para catalizadores. El material permite alojar en las fases huésped materiales catalíticamente activos y asegura que el paso de fluidos a su través se consigue con un régimen no laminar, lo cual aumenta notablemente la actividad catalítica. Además, este material puede considerarse multicatalítico cuando se combinan distintas fases huésped, que permiten tener separados físicamente los distintos centros catalíticos.

Además de este uso, el material espumado también puede ser empleado:

• Para la liberación controlada de sustancias químicas o fármacos.

• Para la adsorción de gases, líquidos o sólidos disueltos.

• Como material para implantes.

• Como filtro de sustancias inorgánicas o biológicas.

• Como material magnético.

• Como material absorbedor de impacto en partes de seguridad pasiva de vehículos de transporte terrestre, aéreo y marítimo.

• Como material absorbedor de radiación electromagnética para su transformación en calor o energía eléctrica.

• Como material resonador de ondas de radar, aplicado en tecnologías de invisibilidad radar.

• Como material plantilla para crecimiento cristalino en el hueco existente entre la matriz estructural y la/s fase/s huésped.

Se buscan empresas, especialmente fabricantes de catalizadores, interesadas en adquirir esta tecnología para su explotación comercial mediante:

• Acuerdos de licencia de la patente para ceder los derechos de uso, fabricación o comercialización de la tecnología a terceros.

• Acuerdos de proyecto de I+D (cooperación técnica) para desarrollo de nuevas aplicaciones, adaptar la tecnología a las necesidades específicas de la empresa, etc.

• Acuerdos de subcontratación para asistencia técnica, formación, etc.

Esta tecnología se encuentra protegida mediante la patente.

• Título de la patente: “Materiales espumados de poro interconectado con fases huésped, procedimiento para la preparación de dichos materiales y usos de los mismos”.

• Número de solicitud: P201730890

• Fecha de solicitud: 05 – 07 – 2017

Materiales y Nanotecnología

Medicina y Salud

Tecnología Química

Transporte y Automoción

Carretera San Vicente del Raspeig s/n - 03690 San Vicente del Raspeig - Alicante

Tfno: 965 90 9959